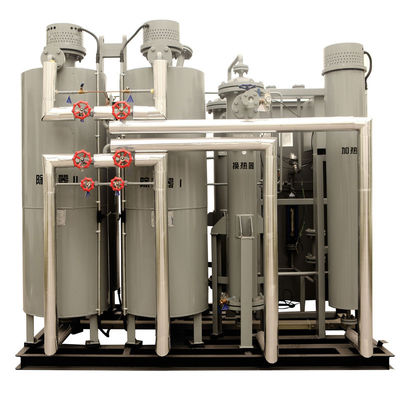

N2generator für Seeindustrie mit Kapazität 100 scfm Reinheit 95% 110 psig durch CCS, ABS, BV, DNV, GL bescheinigt

Stickstoffproduktion, die unter Verwendung der Technologie der Druckschwingen-Aufnahme (PSA) über einem Molekularsieb des Kohlenstoffs (CMS) durchgeführt wird wird eine als reife, kosteneffektive und in hohem Grade leistungsfähige Methode betrachtet, zum des Stickstoffes zu produzieren, um eine breite Palette von Reinheits- und Flussanforderungen zu treffen. Laufende Leistungssteigerungen in den PSA-ansässigen Stickstoffgenerationsanlagen werden durch erhöhte CMS-Materialien gefahren (Tabelle 1) und Verbesserungen der Fertigungsprozesse. Dieser Artikel setzt einen Überblick über die Grundlagen der PSA-ansässigen Stickstoffgeneration, beim auf innovative Praxis und verbesserte CMS-Materialien speziell sich konzentrieren fest. Zusammen tragen geben diese Fortschritte zur ununterbrochenen Verbesserung in PSA-Systemleistung bei und chemischen Anlagenbetreibern der Prozessindustrien (VPI) eine nachgewiesene Weise, eine zuverlässige und preiswerte Versorgung trockenen Stickstoff am Ort zu produzieren von hohem Reinheitsgrad.

Die Kugeln des Molekularsiebs ABBILDUNG 1. Kohlenstoffs (CMS), gewöhnlich hergestellt von den Kokosschalen, stellen die Fläche und die Porenstruktur zur verfügung, die zum unterschiedlichen Sauerstoff und zum Stickstoff von einem Drucklufteinlassstrom benötigt werden

Stickstoff — im gasförmigen und flüssigen staats- wird in einer breiten Palette von Anwendungen in vielen Wirtschaftsbereichen verwendet. Diese schließen die Produktion von Nahrungsmitteln und Getränke, Chemikalien und pharmazeutische Produkte ein; Erdölverarbeitung; die Wärmebehandlung von Metallen; die Fertigung des Flachglases, der Halbleiter und der Elektronik; und viel mehr. Industrielle Anlagen, die große Volumen Stickstoff erfordern, suchen immer nach leistungsfähigen Methoden Stickstoffproduktion der vor Ort, um alle Spezifikationen zu treffen, die auf Reinheit, Flussanforderungen, Leistungsaufnahme, Abdruck und Beweglichkeit bezogen werden

Stickstoffgas wird produziert, indem man Luft in seine Hauptbestandteilmoleküle (Stickstoff und Sauerstoff), unter Verwendung ein von zwei Methoden trennt: 1. traditionelle kälteerzeugende Fraktionierung der Luft, die verflüssigt worden ist; oder Trennung 2. der gasförmigen Luft unter Verwendung der Druckschwingenaufnahme (PSA) oder der Membran-ansässigen Trennungssysteme. Wenn große Volumen Stickstoff mit extrem hohem Reinheitsgrad (99,998%) angefordert werden, bleibt kälteerzeugende Fraktionierung der Luft die leistungsfähigste und wirtschaftlichste Technologiewahl [2]. Dieses ist die älteste Methode der Stickstoffproduktion, und es hat die Fähigkeit, gasförmigen und flüssigen Stickstoff zu produzieren (für Alltagsgebrauch und als Ersatzversorgung). Kälteerzeugende Fraktionierung der Luft wird gewöhnlich in den umfangreichen Handelsanlagen durchgeführt, die dann den produzierten Stickstoff an Benutzer liefern.

Jedoch an vielen VPI-Anlagen, wird angereicherter Stickstoff am Ort unter Verwendung kleinräumigerer PSA-Trennung oder der Membran-ansässigen Trennungssysteme produziert. Psa-Systeme lassen an das Prinzip der körperlichen Aufnahme des Sauerstoffes in einer Luft durch Molekularsiebmaterialien des Kohlenstoffs laufen (wie die gezeigt in der Tabelle 1), einen angereicherten Stickstoffstrom als das Produkt lassend; der Prozess wird im Abbildung 2. veranschaulicht Heutige PSA-Systeme können Stickstoff aus Druckluft an einer Vielzahl von Volumen wirtschaftlich produzieren. Zum Beispiel können heutige Systeme einen Einlassluftstrom von weniger als 5.000 zu mehr als 60.000 Std. ft3/h behandeln und N2 zuverlässig produzieren, das Reinheitsgebote von 95 bis 99,9995% erfüllt

ABBILDUNG 2. Innerhalb der CMS-Kugeln wird Sauerstoff vorzugsweise adsorbiert und erlaubt, dass ein Stickstoff-reicher Produktstrom für Gebrauch am Ort gefangen genommen wird

Jedoch werden das Kapital und die Betriebskosten eines PSA-Systems direkt mit der Reinheit des Stickstoffes produzierten aufeinander bezogen, und diese Kosten klettern schnell einmal Stickstoff mit der Reinheit, die größer ist, als 99,5% angefordert wird. In einigen Fällen kann sie kosteneffektiv sein, zu produzieren Stickstoff voner hohem Reinheitsgrad, indem sie zuerst Stickstoff der Reinheit 99,5% unter Verwendung eines PSA-Systems und dann unter Verwendung eines Palladiums oder einer kupfernen Einheit produzieren, um Restniveaus des Sauerstoffes im Stickstoffprodukt zu entfernen. Solche Systeme können Restsauerstoff bis 1-3 PPMs senken.

VORWÄHLEN DES RECHTEN SYSTEMS

Wenn man den passendsten Stickstoffproduktionsprozeß vorwählt, sollten einige Parameter betrachtet werden. Reinheit und die Kapazität sind die wichtigsten Faktoren, die die Wahl der Produktionsmethodologie beeinflussen können und folglich, haben eine direkte Auswirkung auf die Stückkosten des Stickstoffes produzierten. Der Gebrauch von einem PSA-Stickstoffgenerationssystem, das entworfen sein kann, um alle Arten und Muster des Stickstoffflusses zu treffen — stabil, periodisch und unregelmäßig — ist in der Popularität während des Letzten einige Jahrzehnte, dank die Einfachheit, Leistung, Flexibilität, Zuverlässigkeit und verhältnismäßig niedriges Kapital und Betriebskosten dieses Produktionsweges gewachsen.

Jedoch ist die optimale Stickstoffproduktionsrate, die ein PSA-System basiert auf CMS-Kugeln verwendet, herum 3.000 Nm3/h von N2 produziert (>95% Reinheit). Innerhalb dieses Bereiches ist PSA eine wirtschaftlichere Wahl als O2/N2-separation durch Luftverflüssigung und kälteerzeugende Trennung oder durch Membran-ansässige Trennung. Die Prinzipien der PSA-ansässigen Stickstoffgenerationstechnologie unter Verwendung CMS und einige wichtige Aspekte des Verfahrenstechniktechnischen knows-how werden unten besprochen.

KOHLENSTOFF-MOLEKULARSIEBE

CMS ist ein Teil einer speziellen Klasse Aktivkohlen, die nichtkristalline (formlose) Struktur mit einer verhältnismäßig schmalen Porengrößenverteilung haben. Dieses Material liefert die molekularen Trennungen, die auf der Rate der Aufnahme des Stickstoffes, eher als die Unterschiede bezüglich der Aufnahmekapazität zwischen Sauerstoff und Stickstoff basieren. Abbildung 2 zeigt die innere Struktur eines CMS-Materials, das für die Trennung (Abbau) von Molekülen O2 von den N2molekülen im Drucklufteinlaß angebracht ist, um einen angereicherten Stickstoffstrom zu erbringen (Anmerkung: Molekularsiebe des Kohlenstoffs sind für Sauerstoff selektiv, während Molekularsiebe des Zeoliths für Stickstoff selektiv sind).

Eigenschaften und Nutzen

- Unbegrenzte Flexibilität: Produktionskapazität kann direkt auf Standort durch einfache Modulzusätze ohne irgendein erfahrenes Personal leicht justiert werden

- Kompakte Maße für Installationen sogar in den Räumen der kleinen oder niedrigen Decke Ihrer Produktionsanlage

- Einfaches Flottenmanagement: alle OSP-Modelle kennzeichnen die gleichen Komponenten und erlauben ein begrenztes Ersatzteilmanagement und eine einfache Wartung

- Nicht ätzende Materialien wie Aluminium und Edelstahl, für alle Prozesskomponenten

| Einzelteil |

Stickstoffreinheit (Nm3/hr) |

Maße

|

Gewicht |

| 95% |

99% |

99,5% |

99,9% |

99,99% |

99,995% |

99,999% |

(L*W*H) Millimeter |

Kilogramm |

| OSP5 |

21 |

13 |

11 |

8 |

5 |

4,2 |

3 |

1100*600*1700 |

300 |

| OSP10 |

38 |

29 |

25 |

15 |

10 |

7,5 |

6,1 |

1200*650*1800 |

350 |

| OSP20 |

80 |

56 |

52 |

32 |

20 |

16 |

14 |

1600*1000*2200 |

450 |

| OSP40 |

160 |

116 |

105,2 |

67,2 |

40 |

34 |

28 |

1800*1000*2200 |

600 |

| OSP60 |

252 |

174 |

157,8 |

100,8 |

60 |

51 |

45 |

1900*1200*2200 |

750 |

| OSP80 |

339,2 |

232 |

211 |

132 |

80 |

70 |

62 |

2000*1200*2400 |

980 |

| OSP100 |

420 |

290 |

263 |

168 |

100 |

90 |

78 |

2100*1600*2500 |

1300 |

| OSP150 |

630 |

435 |

394,5 |

252 |

150 |

135 |

120 |

2500*1800*2600 |

1600 |

| OSP200 |

848 |

580 |

526 |

336 |

200 |

180 |

160 |

2800*1900*2850 |

2200 |

| OSP250 |

1060 |

725 |

657,5 |

420 |

250 |

225 |

200 |

3100*2000*3200 |

2600 |

| OSP300 |

1270 |

870 |

780 |

500 |

300 |

260 |

240 |

3900*2600*3400 |

3850 |

| OSP400 |

1696 |

1160 |

1052 |

672 |

400 |

360 |

320 |

4500*3250*3600 |

5000 |

| OSP500 |

2120 |

1450 |

1300 |

840 |

500 |

450 |

400 |

4900*3600*3800 |

6500 |

| OSP600 |

2540 |

1740 |

1578 |

1000 |

600 |

540 |

480 |

5300*3600*3900 |

7800 |

| OSP800 |

3390 |

2320 |

2100 |

1340 |

800 |

720 |

640 |

5600*3900*4100 |

10200 |

| OSP1000 |

4240 |

2900 |

2630 |

1680 |

1000 |

900 |

800 |

5800*4000*4500 |

11800 |

Entwurfshinweis:

Stange des Drucklufteinlassdrucks 7,5 (g)/108 P/in (g)

Luftqualität 1.4.1 entsprechend ISO-8573-1:2010

Stange des Stickstoffausgangsdrucks 6 (g)/87psi (g)

Stickstoffqualität 1.2.1 entsprechend ISO-8573-1:2010.

Entworfenes Betriebstemperatur maximales ℃ 50

Taupunkt am Stickstoffausgang - ℃ 40

Anmerkungen:

Stange des OSP-Stickstoffgeneratormaximalen Arbeitsdrucks 10 (g)/145psi (g)

Nach Antrag Stickstoffes PSA vor Ort wird Generator besonders angefertigt:

Stange des Funktionsdrucks >10 (g)/145 P/in (g)

Taupunkt < - ℃ 50

Plug-and-Play

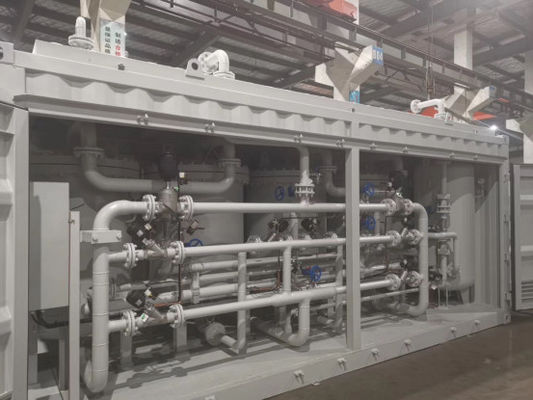

Beweglich/containerisiert

Andere spezielle Anforderungen gemäß der Standortzustände

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!