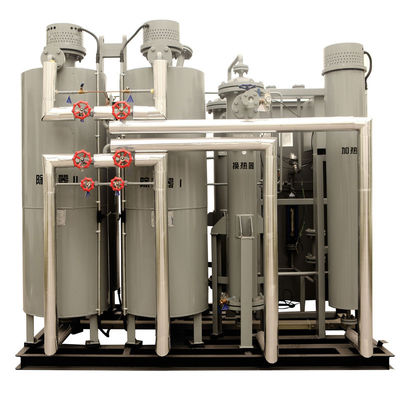

Lityum Pil endüstrisi için 100 scfm saflık kapasiteli N2 jeneratörü %99,999 110 psig

Bir karbon moleküler elek (CMS) üzerinde basınç salınımlı adsorpsiyon (PSA) teknolojisi kullanılarak gerçekleştirilen nitrojen üretiminin, çok çeşitli saflık ve akış gereksinimlerini karşılamak üzere nitrojen üretmek için olgun, uygun maliyetli ve yüksek verimli bir yöntem olduğu kabul edilir.PSA bazlı nitrojen üretim tesislerindeki verimlilikte devam eden artışlar, geliştirilmiş CMS malzemeleri (Şekil 1) ve proses iyileştirmeleri sayesinde sağlanmaktadır.Bu makale, özellikle yenilikçi uygulamalara ve geliştirilmiş CMS malzemelerine odaklanırken, PSA bazlı nitrojen üretiminin temellerine genel bir bakış sağlar.Bu ilerlemeler hep birlikte PSA sistem performansında sürekli iyileştirmeye katkıda bulunarak, kimyasal proses endüstrileri (CPI) tesis operatörlerine yerinde güvenilir ve düşük maliyetli yüksek saflıkta kuru nitrojen tedariki üretmenin kanıtlanmış bir yolunu sunar.

ŞEKİL 1. Tipik olarak hindistancevizi kabuklarından üretilen karbon moleküler elek (CMS) peletleri, oksijen ve nitrojeni basınçlı hava giriş akışından ayırmak için gereken yüzey alanını ve gözenek yapısını sağlar.

Nitrojen - hem gaz hem de sıvı halde - birçok endüstriyel sektörde çok çeşitli uygulamalarda kullanılmaktadır.Bunlar arasında yiyecek ve içecek, kimyasal madde ve ilaç üretimi;petrol işleme;metallerin ısıl işlemi;düz cam, yarı iletken ve elektronik imalatı;ve daha fazlası.Büyük miktarlarda nitrojen gerektiren endüstriyel tesisler, saflık, akış gereksinimleri, güç tüketimi, ayak izi ve taşınabilirlik ile ilgili tüm spesifikasyonları karşılamak için her zaman yerinde nitrojen üretiminin verimli yöntemlerini arar.

Azot gazı, iki yöntemden biri kullanılarak havanın birincil bileşen moleküllerine (azot ve oksijen) ayrılmasıyla üretilir: 1. Sıvılaştırılmış havanın geleneksel kriyojenik parçalanması;veya 2. Basınç salınımlı adsorpsiyon (PSA) veya membran bazlı ayırma sistemleri kullanılarak gazlı havanın ayrılması.Son derece yüksek saflığa sahip (%99,998) büyük hacimlerde nitrojene ihtiyaç duyulursa, havanın kriyojenik ayrıştırılması en verimli ve ekonomik teknoloji seçeneği olmaya devam etmektedir [2].Bu, nitrojen üretiminin en eski yöntemidir ve hem gaz hem de sıvı nitrojen üretme yeteneğine sahiptir (günlük kullanım için ve yedek tedarik olarak).Havanın kriyojenik fraksiyonlanması genellikle büyük ölçekli ticari tesislerde gerçekleştirilir ve daha sonra üretilen nitrojen kullanıcılara dağıtılır.

Ancak birçok CPI tesisinde zenginleştirilmiş nitrojen, daha küçük ölçekli PSA ayırma veya membran bazlı ayırma sistemleri kullanılarak yerinde üretilir.PSA sistemleri, havadaki oksijenin karbon moleküler elek malzemeleri (Şekil 1'de gösterilenler gibi) tarafından fiziksel olarak adsorbe edilmesi ve ürün olarak zenginleştirilmiş bir nitrojen akışı bırakılması prensibiyle çalışır;süreç Şekil 2'de gösterilmektedir. Günümüzün PSA sistemleri, çeşitli hacimlerde basınçlı havadan ekonomik olarak nitrojen üretebilmektedir.Örneğin, günümüzün sistemleri 5.000 std'den az ila 60.000 std'den fazla giriş hava akışını idare edebilir.ft3/saat, %95'ten %99,9995'e kadar saflık gereksinimlerini karşılayan N2'yi güvenilir şekilde üretir

ŞEKİL 2. CMS peletlerinin içinde oksijen tercihen adsorbe edilir ve nitrojen açısından zengin bir ürün akışının yerinde kullanılmak üzere yakalanmasına olanak tanır.

Bununla birlikte, bir PSA sisteminin sermaye ve işletme maliyetleri, üretilen nitrojenin saflığı ile doğrudan ilişkilidir ve %99,5'ten daha yüksek saflığa sahip nitrojene ihtiyaç duyulduğunda bu maliyetler hızla yükselir.Bazı durumlarda, önce bir PSA sistemi kullanarak %99,5 saflıkta nitrojen üreterek ve ardından nitrojen ürünündeki kalan oksijen seviyelerini çıkarmak için bir paladyum veya bakır ünitesi kullanarak daha yüksek saflıkta nitrojen üretmek uygun maliyetli olabilir.Bu tür sistemler artık oksijeni 1-3 ppm'ye düşürebilir.

DOĞRU SİSTEMİN SEÇİLMESİ

En uygun nitrojen üretim prosesini seçerken çeşitli parametreler dikkate alınmalıdır.Saflık ve kapasite, üretim metodolojisi seçimini etkileyebilecek en önemli faktörlerdir ve dolayısıyla üretilen nitrojenin birim maliyeti üzerinde doğrudan etkiye sahiptir.Her türlü nitrojen akışını (sabit, periyodik ve düzensiz) karşılayacak şekilde tasarlanabilen PSA nitrojen üretim sisteminin kullanımı, basitliği, performansı, esnekliği ve güvenilirliği sayesinde son birkaç on yılda popülerlik kazanmıştır. ve bu üretim yolunun nispeten düşük sermaye ve işletme maliyetleri.

Bununla birlikte, CMS peletlerine dayanan bir PSA sistemi kullanılarak optimal nitrojen üretim hızı, üretilen N2'nin yaklaşık 3.000 Nm3/saatidir (>%95 saflık).Bu aralıkta PSA, havayla sıvılaştırma ve kriyojenik ayırma veya membran bazlı ayırma yoluyla O2/N2 ayırmadan daha ekonomik bir seçenektir.CMS kullanan PSA bazlı nitrojen üretim teknolojisinin ilkeleri ve proses mühendisliği teknik bilgisinin bazı önemli yönleri aşağıda tartışılmaktadır.

KARBON MOLEKÜLER ELEKLER

CMS, nispeten dar gözenek boyutu dağılımına sahip, kristal olmayan (amorf) yapıya sahip özel bir aktif karbon sınıfının parçasıdır.Bu malzeme, oksijen ve nitrojen arasındaki adsorpsiyon kapasitesindeki farklılıklardan ziyade, nitrojenin adsorpsiyon hızına dayalı olarak moleküler ayrımlar sağlar.Şekil 2, zenginleştirilmiş bir nitrojen akışı elde etmek için O2 moleküllerinin basınçlı hava girişindeki N2 moleküllerinden ayrılması (uzaklaştırılması) için uygun olan bir CMS malzemesinin iç yapısını gösterir (Not: Karbon moleküler elekler oksijen için seçicidir, ancak karbon moleküler elekler oksijen için seçicidir). zeolit moleküler elekler nitrojen için seçicidir).

özellikler ve faydalar

- Sınırsız esneklik: Üretim kapasitesi, herhangi bir vasıflı personele gerek kalmadan basit modül eklemeleriyle doğrudan sahada kolayca ayarlanabilir.

- Üretim tesisinizin küçük veya alçak tavanlı alanlarında bile kurulumlar için kompakt boyutlar

- Kolay filo yönetimi: Tüm OSP modelleri aynı bileşenlere sahiptir ve sınırlı yedek parça yönetimine ve kolay bakıma olanak tanır

- Tüm proses bileşenleri için alüminyum ve paslanmaz çelik gibi aşındırıcı olmayan malzemeler

| Öğe |

Azot saflığı (Nm3/saat) |

Boyutlar

|

Ağırlık |

| %95 |

%99 |

%99,5 |

%99,9 |

%99,99 |

%99,995 |

%99,999 |

(U*G*Y) mm |

KİLOGRAM |

| OSP5 |

21 |

13 |

11 |

8 |

5 |

4.2 |

3 |

1100*600*1700 |

300 |

| OSP10 |

38 |

29 |

25 |

15 |

10 |

7.5 |

6.1 |

1200*650*1800 |

350 |

| OSP20 |

80 |

56 |

52 |

32 |

20 |

16 |

14 |

1600*1000*2200 |

450 |

| OSP40 |

160 |

116 |

105.2 |

67.2 |

40 |

34 |

28 |

1800*1000*2200 |

600 |

| OSP60 |

252 |

174 |

157.8 |

100.8 |

60 |

51 |

45 |

1900*1200*2200 |

750 |

| OSP80 |

339.2 |

232 |

211 |

132 |

80 |

70 |

62 |

2000*1200*2400 |

980 |

| OSP100 |

420 |

290 |

263 |

168 |

100 |

90 |

78 |

2100*1600*2500 |

1300 |

| OSP150 |

630 |

435 |

394.5 |

252 |

150 |

135 |

120 |

2500*1800*2600 |

1600 |

| OSP200 |

848 |

580 |

526 |

336 |

200 |

180 |

160 |

2800*1900*2850 |

2200 |

| OSP250 |

1060 |

725 |

657.5 |

420 |

250 |

225 |

200 |

3100*2000*3200 |

2600 |

| OSP300 |

1270 |

870 |

780 |

500 |

300 |

260 |

240 |

3900*2600*3400 |

3850 |

| OSP400 |

1696 |

1160 |

1052 |

672 |

400 |

360 |

320 |

4500*3250*3600 |

5000 |

| OSP500 |

2120 |

1450 |

1300 |

840 |

500 |

450 |

400 |

4900*3600*3800 |

6500 |

| OSP600 |

2540 |

1740 |

1578 |

1000 |

600 |

540 |

480 |

5300*3600*3900 |

7800 |

| OSP800 |

3390 |

2320 |

2100 |

1340 |

800 |

720 |

640 |

5600*3900*4100 |

10200 |

| OSP1000 |

4240 |

2900 |

2630 |

1680 |

1000 |

900 |

800 |

5800*4000*4500 |

11800 |

Tasarım referansı:

Basınçlı hava giriş basıncı 7,5 bar(g)/108 psi(g)

ISO 8573-1:2010'a göre hava kalitesi 1.4.1

Azot çıkış basıncı 6 bar(g)/87psi(g)

Azot kalitesi 1.2.1, ISO 8573-1:2010'a göre.

Tasarlanmış çalışma sıcaklığı maksimum 50 OC

Azot çıkışında çiğlenme noktası - 40 OC

Notlar:

OSP nitrojen jeneratörü maksimum çalışma basıncı 10 bar(g)/145psi(g)

PSA yerinde nitrojen jeneratörünün aşağıdaki talebi özelleştirilecektir:

Çalışma basıncı >10 bar(g)/145 psi(g)

Çiy noktası < - 50 OC

Tak ve oyna

Taşınabilir/konteynerde

Saha koşullarına göre diğer özel gereksinimler

Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!  Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!