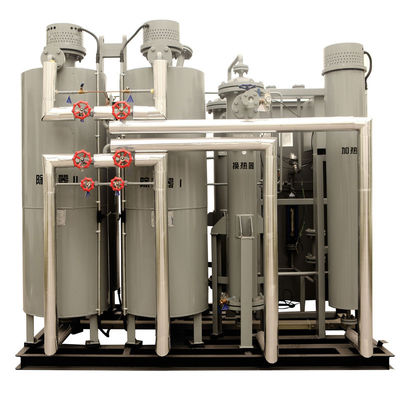

5000CFH 99.999% با مولد نیتروژن 5 بار مورد استفاده در صنعت آهن و فولاد با گواهینامه های ASME و ISO

تولید نیتروژن که با استفاده از فناوری جذب نوسان فشار (PSA) روی یک غربال مولکولی کربن (CMS) انجام میشود، به عنوان یک روش بالغ، مقرونبهصرفه و بسیار کارآمد برای تولید نیتروژن برای برآوردن طیف وسیعی از خلوص و نیازهای جریان در نظر گرفته میشود.

افزایش مداوم کارایی در تاسیسات تولید نیتروژن مبتنی بر PSA توسط مواد پیشرفته CMS (شکل 1) و بهبود فرآیند انجام می شود.این مقاله مروری بر اصول تولید نیتروژن مبتنی بر PSA ارائه میکند، در حالی که به طور خاص بر روی شیوههای نوآورانه و مواد CMS بهبود یافته تمرکز میکند.این پیشرفتها با هم به بهبود مستمر عملکرد سیستم PSA کمک میکنند و به اپراتورهای کارخانههای صنایع فرآیند شیمیایی (CPI) راهی اثباتشده برای تولید یک منبع مطمئن و کم هزینه از نیتروژن خشک با خلوص بالا در محل میدهند.

شکل 1. گلوله های غربال مولکولی کربن (CMS) که معمولاً از پوسته نارگیل تولید می شوند، سطح و ساختار منافذ مورد نیاز برای جداسازی اکسیژن و نیتروژن از جریان ورودی هوای فشرده را فراهم می کنند.

نایتروژن - در حالت گازی و مایع - در طیف گسترده ای از کاربردها در بسیاری از بخش های صنعتی استفاده می شود.اینها شامل تولید غذاها و نوشیدنی ها، مواد شیمیایی و دارویی است.فرآوری نفت؛عملیات حرارتی فلزات؛ساخت شیشه های تخت، نیمه هادی ها و الکترونیک؛و خیلی بیشتر.تاسیسات صنعتی که به حجم زیادی از نیتروژن نیاز دارند، همیشه به دنبال روشهای کارآمد تولید نیتروژن در محل هستند تا تمام مشخصات مربوط به خلوص، جریان مورد نیاز، مصرف برق، ردپا و قابلیت حمل را برآورده کنند.

گاز نیتروژن با جداسازی هوا به مولکولهای جزء اصلی آن (نیتروژن و اکسیژن)، با استفاده از یکی از این دو روش تولید میشود: 1. تقسیم برودتی سنتی هوا که مایع شده است.یا 2. جداسازی هوای گازی با استفاده از جذب نوسان فشار (PSA) یا سیستم های جداسازی مبتنی بر غشاء.اگر حجم زیادی از نیتروژن با خلوص بسیار بالا (99.998٪) مورد نیاز باشد، تقسیم برودتی هوا کارآمدترین و اقتصادی ترین گزینه فناوری باقی می ماند [2].این قدیمی ترین روش تولید نیتروژن است و توانایی تولید نیتروژن گازی و مایع (برای استفاده روزانه و به عنوان منبع پشتیبان) را دارد.تقسیم برودتی هوا معمولاً در کارخانه های تجاری در مقیاس بزرگ انجام می شود که سپس نیتروژن تولید شده را به کاربران تحویل می دهند.

با این حال، در بسیاری از تأسیسات CPI، نیتروژن غنی شده در محل با استفاده از جداسازی PSA در مقیاس کوچکتر یا سیستم های جداسازی مبتنی بر غشاء تولید می شود.سیستمهای PSA بر اساس اصل جذب فیزیکی اکسیژن موجود در هوا توسط مواد غربال مولکولی کربن (مانند مواردی که در شکل 1 نشان داده شدهاند) عمل میکنند و یک جریان نیتروژن غنی شده را به عنوان محصول باقی میگذارند.این فرآیند در شکل 2 نشان داده شده است. سیستم های PSA امروزی می توانند نیتروژن را از هوای فشرده در حجم های مختلف تولید کنند.به عنوان مثال، سیستم های امروزی می توانند جریان هوای ورودی کمتر از 5000 تا بیش از 60000 std را تحمل کنند.ft3/h، به طور قابل اعتماد N2 تولید می کند که نیازهای خلوص را از 95 تا 99.9995٪ برآورده می کند.

شکل 2. در گلولههای CMS، اکسیژن ترجیحاً جذب میشود و اجازه میدهد تا یک جریان محصول غنی از نیتروژن برای استفاده در محل جذب شود.

با این حال، سرمایه و هزینه های عملیاتی یک سیستم PSA به طور مستقیم با خلوص نیتروژن تولید شده در ارتباط است و زمانی که نیتروژن با خلوص بیشتر از 99.5٪ مورد نیاز است، این هزینه ها به سرعت افزایش می یابد.در برخی موارد، تولید نیتروژن با خلوص بالاتر ابتدا با تولید نیتروژن با خلوص 99.5% با استفاده از سیستم PSA و سپس استفاده از واحد پالادیوم یا مس برای حذف سطوح باقیمانده اکسیژن در محصول نیتروژن مقرون به صرفه است.چنین سیستم هایی می توانند اکسیژن باقیمانده را به 1-3 پی پی ام کاهش دهند.

انتخاب سیستم مناسب

هنگام انتخاب مناسب ترین فرآیند تولید نیتروژن، چندین پارامتر باید در نظر گرفته شود.خلوص و ظرفیت مهم ترین عواملی هستند که می توانند بر انتخاب روش تولید تأثیر بگذارند و از این رو تأثیر مستقیمی بر هزینه واحد نیتروژن تولیدی دارند.استفاده از یک سیستم تولید نیتروژن PSA، که می تواند برای پاسخگویی به انواع و الگوهای جریان نیتروژن طراحی شود - ثابت، دوره ای و نامنظم - به لطف سادگی، عملکرد، انعطاف پذیری، قابلیت اطمینان، در چند دهه اخیر محبوبیت زیادی پیدا کرده است. و هزینه های سرمایه ای و عملیاتی نسبتا پایین این مسیر تولید.

با این حال، نرخ بهینه تولید نیتروژن با استفاده از یک سیستم PSA مبتنی بر گلولههای CMS حدود 3000 نیوتن متر مکعب در ساعت N2 تولید شده است (خلوص بیش از 95 درصد).در این محدوده، PSA یک گزینه مقرون به صرفه تر از جداسازی O2/N2 با مایع سازی هوا و جداسازی برودتی یا جداسازی مبتنی بر غشاء است.اصول فناوری تولید نیتروژن مبتنی بر PSA با استفاده از CMS و چندین جنبه مهم دانش مهندسی فرآیند در زیر مورد بحث قرار گرفته است.

غربال های مولکولی کربن

CMS بخشی از یک کلاس ویژه از کربنهای فعال است که ساختار غیر بلوری (آمورف) با توزیع اندازه منافذ نسبتاً باریک دارند.این ماده جداسازی مولکولی را بر اساس سرعت جذب نیتروژن، به جای تفاوت در ظرفیت جذب بین اکسیژن و نیتروژن، فراهم می کند.شکل 2 ساختار داخلی یک ماده CMS را نشان می دهد که برای جداسازی (حذف) مولکول های O2 از مولکول های N2 در ورودی هوای فشرده مناسب است تا جریان نیتروژن غنی شده تولید کند (توجه: غربال های مولکولی کربن برای اکسیژن انتخابی هستند، در حالی که غربال های مولکولی زئولیت برای نیتروژن انتخابی هستند).

مزایا نسبت به مدل های قبلی

- مواد با کیفیت بالاتر

- مصرف انرژی کمتر

- زمان تحویل کوتاه تر

- طول عمر بیشتر ژنراتور N2

ما چگونه این کار را انجام دادیم

- ساده سازی - 80٪ قطعات کمتری در فرآیند تولید ما استفاده می شود

- اتوماسیون - پیشرفته ترین ربات های جوشکاری و خمشی

- عایق مدولار – دو مخزن تحت فشار PSA با اندازه استاندارد برای همه ظرفیت ها

سرویس و نگهداری

مصرف برق کمتر به کمپرسور کوچکتری نیاز دارد.در نتیجه، نه تنها در انرژی صرفه جویی می کنید، بلکه در هزینه های کارکرد/سرویس کمپرسور نیز صرفه جویی می کنید.علاوه بر این، شیرهای فولادی ضد زنگ طول عمر بیشتری نسبت به برنج دارند.

| مورد |

خلوص نیتروژن (Nm3/hr) |

ابعاد

|

وزن |

| 95% |

99% |

99.5٪ |

99.9٪ |

99.99٪ |

99.995٪ |

99.999٪ |

(L*W*H) میلی متر |

کیلوگرم |

| OSP5 |

21 |

13 |

11 |

8 |

5 |

4.2 |

3 |

1100*600*1700 |

300 |

| OSP10 |

38 |

29 |

25 |

15 |

10 |

7.5 |

6.1 |

1200*650*1800 |

350 |

| OSP20 |

80 |

56 |

52 |

32 |

20 |

16 |

14 |

1600*1000*2200 |

450 |

| OSP40 |

160 |

116 |

105.2 |

67.2 |

40 |

34 |

28 |

1800*1000*2200 |

600 |

| OSP60 |

252 |

174 |

157.8 |

100.8 |

60 |

51 |

45 |

1900*1200*2200 |

750 |

| OSP80 |

339.2 |

232 |

211 |

132 |

80 |

70 |

62 |

2000*1200*2400 |

980 |

| OSP100 |

420 |

290 |

263 |

168 |

100 |

90 |

78 |

2100*1600*2500 |

1300 |

| OSP150 |

630 |

435 |

394.5 |

252 |

150 |

135 |

120 |

2500*1800*2600 |

1600 |

| OSP200 |

848 |

580 |

526 |

336 |

200 |

180 |

160 |

2800*1900*2850 |

2200 |

| OSP250 |

1060 |

725 |

657.5 |

420 |

250 |

225 |

200 |

3100*2000*3200 |

2600 |

| OSP300 |

1270 |

870 |

780 |

500 |

300 |

260 |

240 |

3900*2600*3400 |

3850 |

| OSP400 |

1696 |

1160 |

1052 |

672 |

400 |

360 |

320 |

4500*3250*3600 |

5000 |

| OSP500 |

2120 |

1450 |

1300 |

840 |

500 |

450 |

400 |

4900*3600*3800 |

6500 |

| OSP600 |

2540 |

1740 |

1578 |

1000 |

600 |

540 |

480 |

5300*3600*3900 |

7800 |

| OSP800 |

3390 |

2320 |

2100 |

1340 |

800 |

720 |

640 |

5600*3900*4100 |

10200 |

| OSP1000 |

4240 |

2900 |

2630 |

1680 |

1000 |

900 |

800 |

5800*4000*4500 |

11800 |

مزایای سیستم نیتروژن:

مزایای سیستم تولید نیتروژن در محل

صرفه جویی در هزینه

در صورت تحویل نیتروژن به مرکز، عواملی مانند هزینه بازار و محل تحویل بر هزینههای شما تأثیر میگذارند.هنگامی که به تولید نیتروژن داخلی می روید، می توانید این هزینه ها را به میزان قابل توجهی کاهش دهید بدون توجه به اینکه در کجا قرار دارید.در واقع، شما می توانید بازده سرمایه گذاری را در کمتر از 9 تا 24 ماه مشاهده کنید.

افزایش ایمنی برای کارکنان

از آنجایی که نگرانی اصلی شما ایمنی کارکنان شما است، تولید نیتروژن در محل به طور قابل توجهی خطر آسیب کارگران را کاهش می دهد.دست زدن به سیلندرهای نیتروژن، نشت مخازن و قرار گرفتن در معرض نیتروژن مایع از طریق تحویل و تخلیه 100٪ حذف شده است، بنابراین یک سیستم ایمن و قابل اعتماد ایجاد می شود.

کاهش تاثیر بر محیط زیست

با داشتن سیستم تولید نیتروژن خود، اثرات زیست محیطی خود را کاهش می دهید زیرا دیگر نیازی به استفاده از کامیون های حمل و نقل سنگین برای تحویل و پر کردن مخازن خود ندارید.شما همچنین کارایی را افزایش می دهید و شهرت خود را در صنعت به عنوان شرکتی که از محیط زیست آگاه است بهبود می بخشید.

صرفه جویی در زمان کارآمد

کاربران صنعتی که تولید نیتروژن در محل را راه اندازی می کنند در زمان عملیات حیاتی که از نیتروژن استفاده می کنند صرفه جویی می کنند.یکی از بزرگترین ضررهای سالانه برای کاربران صنعتی، خرابی عملیات ناشی از مشکلات لجستیکی در حمل و نقل نیتروژن از مکان های فروشنده است.با یک سیستم تولید نیتروژن در محل، شما یک منبع 24 ساعته گاز با خلوص بالا برای اجرای فرآیندهای خود دارید.

پیام شما باید بین 20 تا 3000 کاراکتر باشد!

پیام شما باید بین 20 تا 3000 کاراکتر باشد! لطفا ایمیل خود را چک کنید!

لطفا ایمیل خود را چک کنید!  پیام شما باید بین 20 تا 3000 کاراکتر باشد!

پیام شما باید بین 20 تا 3000 کاراکتر باشد! لطفا ایمیل خود را چک کنید!

لطفا ایمیل خود را چک کنید!