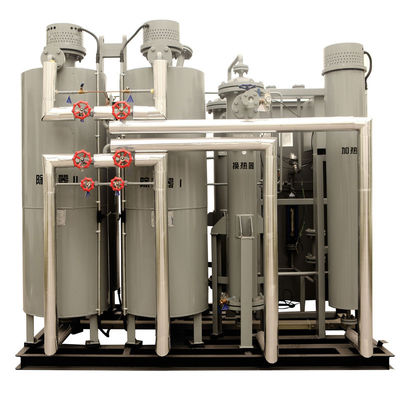

5000CFH 99,999% z generatorem azotu 5 barów stosowanym w przemyśle żelaznym i stalowym z certyfikatami ASME i ISO

Produkcja azotu prowadzona przy użyciu technologii adsorpcji zmiennociśnieniowej (PSA) na węglowym sicie molekularnym (CMS) jest uważana za dojrzałą, opłacalną i wysoce wydajną metodę produkcji azotu spełniającą szeroki zakres wymagań dotyczących czystości i przepływu.

Ciągły wzrost wydajności instalacji wytwarzających azot na bazie PSA wynika z ulepszonych materiałów CMS (rysunek 1) i ulepszeń procesów.Artykuł ten zawiera przegląd podstaw wytwarzania azotu na bazie PSA, skupiając się szczególnie na innowacyjnych praktykach i ulepszonych materiałach CMS.Łącznie postępy te przyczyniają się do ciągłej poprawy wydajności systemów PSA, zapewniając operatorom zakładów przemysłu chemicznego (CPI) sprawdzony sposób na niezawodne i tanie dostarczanie na miejscu suchego azotu o wysokiej czystości.

RYSUNEK 1. Peletki z węglowym sitem molekularnym (CMS), zwykle wytwarzane z łupin orzecha kokosowego, zapewniają pole powierzchni i strukturę porów niezbędną do oddzielenia tlenu i azotu ze strumienia wlotowego sprężonego powietrza

Nazot – zarówno w stanie gazowym, jak i ciekłym – ma szerokie zastosowanie w wielu sektorach przemysłu.Należą do nich produkcja żywności i napojów, chemikaliów i farmaceutyków;przetwarzanie ropy naftowej;obróbka cieplna metali;produkcja szkła płaskiego, półprzewodników i elektroniki;i wiele więcej.Obiekty przemysłowe wymagające dużych ilości azotu zawsze szukają wydajnych metod produkcji azotu na miejscu, aby spełnić wszystkie specyfikacje związane z czystością, wymaganiami dotyczącymi przepływu, zużyciem energii, zajmowaną powierzchnią i przenośnością

Azot gazowy wytwarza się poprzez rozdzielenie powietrza na cząsteczki jego głównego składnika (azot i tlen) przy użyciu jednej z dwóch metod: 1. Tradycyjne kriogeniczne frakcjonowanie skroplonego powietrza;lub 2. Separacja powietrza gazowego za pomocą adsorpcji zmiennociśnieniowej (PSA) lub systemów separacji opartych na membranach.Jeśli wymagane są duże ilości azotu o wyjątkowo wysokiej czystości (99,998%), kriogeniczne frakcjonowanie powietrza pozostaje najbardziej wydajną i ekonomiczną opcją technologiczną [ 2 ].Jest to najstarsza metoda produkcji azotu, umożliwiająca produkcję zarówno azotu gazowego, jak i ciekłego (do codziennego użytku i jako źródło zapasowe).Frakcjonowanie kriogeniczne powietrza jest zwykle przeprowadzane w dużych zakładach komercyjnych, które następnie dostarczają wytworzony azot użytkownikom.

Jednakże w wielu zakładach CPI wzbogacony azot jest wytwarzany na miejscu przy użyciu systemów separacji PSA na mniejszą skalę lub systemów separacji membranowych.Systemy PSA działają na zasadzie fizycznej adsorpcji tlenu z powietrza przez węglowe materiały sit molekularnych (takie jak te pokazane na rysunku 1), pozostawiając jako produkt strumień wzbogaconego azotu;proces ten przedstawiono na rysunku 2. Dzisiejsze systemy PSA mogą w sposób ekonomiczny wytwarzać azot ze sprężonego powietrza w różnych objętościach.Na przykład dzisiejsze systemy mogą obsłużyć strumień powietrza wlotowego o wartości od mniej niż 5000 do ponad 60 000 std.ft3/h, niezawodnie wytwarza N2 spełniający wymagania czystości od 95 do 99,9995%

RYSUNEK 2. W peletkach CMS tlen jest preferencyjnie adsorbowany, co pozwala na wychwycenie strumienia produktu bogatego w azot do wykorzystania na miejscu

Jednakże koszty inwestycyjne i operacyjne systemu PSA są bezpośrednio skorelowane z czystością wytwarzanego azotu i koszty te szybko rosną, gdy wymagany jest azot o czystości większej niż 99,5%.W niektórych przypadkach opłacalne może być wytwarzanie azotu o wyższej czystości poprzez wytworzenie najpierw azotu o czystości 99,5% przy użyciu systemu PSA, a następnie użycie jednostki palladowej lub miedzianej w celu usunięcia resztkowych poziomów tlenu z produktu azotowego.Takie systemy mogą obniżyć resztkowy tlen do 1–3 ppm.

WYBÓR ODPOWIEDNIEGO SYSTEMU

Wybierając najodpowiedniejszy proces produkcji azotu, należy wziąć pod uwagę kilka parametrów.Czystość i wydajność to najważniejsze czynniki, które mogą mieć wpływ na wybór metodologii produkcji, a co za tym idzie, mają bezpośredni wpływ na koszt jednostkowy wyprodukowanego azotu.Stosowanie systemu wytwarzania azotu PSA, który można zaprojektować tak, aby spełniał wszystkie rodzaje i wzorce przepływu azotu – stały, okresowy i nieregularny – zyskało na popularności w ciągu ostatnich kilku dziesięcioleci dzięki prostocie, wydajności, elastyczności i niezawodności oraz stosunkowo niskie koszty inwestycyjne i operacyjne tej ścieżki produkcyjnej.

Jednakże optymalna szybkość produkcji azotu przy użyciu systemu PSA opartego na peletach CMS wynosi około 3000 Nm3/h wytworzonego N2 (czystość> 95%).W tym zakresie PSA jest opcją bardziej ekonomiczną niż separacja O2/N2 poprzez skraplanie powietrza i separację kriogeniczną lub separację membranową.Poniżej omówiono zasady technologii wytwarzania azotu na bazie PSA z wykorzystaniem CMS oraz kilka ważnych aspektów wiedzy z zakresu inżynierii procesowej.

SITKA MOLEKULARNE WĘGLOWE

CMS należy do specjalnej klasy węgli aktywnych, które mają strukturę niekrystaliczną (amorficzną) i stosunkowo wąski rozkład wielkości porów.Materiał ten zapewnia separację molekularną w oparciu o szybkość adsorpcji azotu, a nie różnice w zdolności adsorpcji pomiędzy tlenem i azotem.Rysunek 2 przedstawia wewnętrzną strukturę materiału CMS, który jest odpowiedni do oddzielania (usuwania) cząsteczek O2 od cząsteczek N2 na wlocie sprężonego powietrza w celu uzyskania strumienia wzbogaconego azotu (Uwaga: Sita molekularne węglowe są selektywne w stosunku do tlenu, podczas gdy zeolitowe sita molekularne są selektywne dla azotu).

Korzyści w porównaniu do poprzednich modeli

- Materiały wyższej jakości

- Niższe zużycie energii

- Krótszy czas realizacji

- Dłuższa żywotność generatora N2

Jak to zrobiliśmy

- Uproszczenie – 80% mniej części wykorzystywanych w naszym procesie produkcyjnym

- Automatyka – najnowocześniejsze roboty spawalnicze i gnące

- Izolacja modułowa – dwa zbiorniki ciśnieniowe PSA o standardowej wielkości dla wszystkich pojemności

Serwis i konserwacja

Mniejszy pobór mocy wymaga mniejszej sprężarki.W rezultacie zaoszczędzisz nie tylko na energii, ale także na kosztach eksploatacji/serwisu sprężarki.Ponadto zawory ze stali nierdzewnej mają dłuższą żywotność niż mosiądz.

| Przedmiot |

Czystość azotu (Nm3/h) |

Wymiary

|

Waga |

| 95% |

99% |

99,5% |

99,9% |

99,99% |

99,995% |

99,999% |

(dł.*szer.*wys.) mm |

KG |

| OSP5 |

21 |

13 |

11 |

8 |

5 |

4.2 |

3 |

1100*600*1700 |

300 |

| OSP10 |

38 |

29 |

25 |

15 |

10 |

7,5 |

6.1 |

1200*650*1800 |

350 |

| OSP20 |

80 |

56 |

52 |

32 |

20 |

16 |

14 |

1600*1000*2200 |

450 |

| OSP40 |

160 |

116 |

105.2 |

67.2 |

40 |

34 |

28 |

1800*1000*2200 |

600 |

| OSP60 |

252 |

174 |

157,8 |

100,8 |

60 |

51 |

45 |

1900*1200*2200 |

750 |

| OSP80 |

339.2 |

232 |

211 |

132 |

80 |

70 |

62 |

2000*1200*2400 |

980 |

| OSP100 |

420 |

290 |

263 |

168 |

100 |

90 |

78 |

2100*1600*2500 |

1300 |

| OSP150 |

630 |

435 |

394,5 |

252 |

150 |

135 |

120 |

2500*1800*2600 |

1600 |

| OSP200 |

848 |

580 |

526 |

336 |

200 |

180 |

160 |

2800*1900*2850 |

2200 |

| OSP250 |

1060 |

725 |

657,5 |

420 |

250 |

225 |

200 |

3100*2000*3200 |

2600 |

| OSP300 |

1270 |

870 |

780 |

500 |

300 |

260 |

240 |

3900*2600*3400 |

3850 |

| OSP400 |

1696 |

1160 |

1052 |

672 |

400 |

360 |

320 |

4500*3250*3600 |

5000 |

| OSP500 |

2120 |

1450 |

1300 |

840 |

500 |

450 |

400 |

4900*3600*3800 |

6500 |

| OSP600 |

2540 |

1740 |

1578 |

1000 |

600 |

540 |

480 |

5300*3600*3900 |

7800 |

| OSP800 |

3390 |

2320 |

2100 |

1340 |

800 |

720 |

640 |

5600*3900*4100 |

10200 |

| OSP1000 |

4240 |

2900 |

2630 |

1680 |

1000 |

900 |

800 |

5800*4000*4500 |

11800 |

Korzyści z systemu azotowego:

Korzyści z lokalnego systemu wytwarzania azotu

Oszczędności

Czynniki takie jak koszt rynkowy i miejsce dostawy będą miały wpływ na kwotę wydatków, jeśli azot będzie dostarczany do Twojego zakładu.Przechodząc na wytwarzanie azotu na miejscu, możesz znacznie obniżyć te koszty, niezależnie od tego, gdzie się znajdujesz.W rzeczywistości zwrot z inwestycji można zaobserwować już w ciągu dziewięciu do 24 miesięcy.

Zwiększ bezpieczeństwo pracowników

Ponieważ Twoją główną troską jest bezpieczeństwo pracowników, wytwarzanie azotu na miejscu znacznie zmniejsza ryzyko obrażeń pracownika.Obsługa butli z azotem, nieszczelności zbiorników i narażenie na ciekły azot podczas dostawy i rozładunku są w 100% wyeliminowane, tworząc w ten sposób bezpieczny i niezawodny system.

Zmniejsz wpływ na środowisko

Posiadając własny system wytwarzania azotu, zmniejszasz swój wpływ na środowisko, ponieważ nie musisz już korzystać z ciężkich ciężarówek transportowych do dostarczania i uzupełniania zbiorników.Zwiększasz także efektywność i poprawiasz swoją reputację w branży jako firmy świadomej ekologicznie.

Efektywna oszczędność czasu

Użytkownicy przemysłowi, którzy skonfigurowali wytwarzanie azotu na miejscu, oszczędzają czas podczas wykonywania krytycznych operacji wykorzystujących azot.Jedną z największych strat dla użytkowników przemysłowych każdego roku są przestoje operacyjne spowodowane problemami logistycznymi związanymi z transportem azotu od lokalizacji dostawców.Dzięki lokalnemu systemowi wytwarzania azotu masz całodobowy dostęp do gazu o wysokiej czystości do prowadzenia procesów.

Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!  Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!