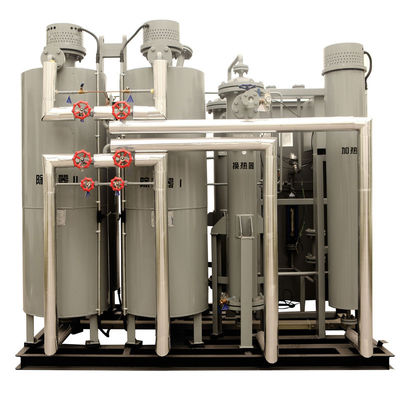

5000CFH 99,999% met de generator van de 5 die barstikstof voor de Ijzer & staal industrie met de certificaten van ASME wordt gebruikt & ISO-

De stikstofproductie die de adsorptie (PSA) technologie gebruikend van de drukschommeling wordt over een koolstof moleculaire zeef wordt uitgevoerd (CMS) om een rijpe, rendabele en hoogst efficiënte methode beschouwd als om stikstof te produceren om aan een brede waaier van zuiverheid en stroomvereisten te voldoen.

De aan de gang zijnde verhogingen van efficiency in op PSA-Gebaseerde stikstof-generatie faciliteiten worden gedreven door verbeterde CMS-materialen (Figuur 1) en het procesverbeteringen. Dit artikel verstrekt een overzicht van de grondbeginselen van op PSA-Gebaseerde stikstofgeneratie, terwijl zich het concentreren specifiek op innovatieve praktijken en betere CMS-materialen. Samen, draagt deze vooruitgang tot voortdurende verbetering in PSA systeemprestaties bij, die de installatieexploitanten chemische van de procesindustrieën (CPI) geven een bewezen manier om een betrouwbare en goedkope levering van high-purity droge stikstof te veroorzaken onsite.

FIGUUR 1. Korrels van de koolstof de moleculaire die zeef (CMS), typisch van kokosnotenshells worden vervaardigd, de oppervlakte en de poriestructuur nodig verstrekken om zuurstof en stikstof van een stroom van de samengeperste luchtinham te scheiden

Stikstof — in zowel gasachtig als vloeibare toestand — wordt gebruikt in een brede waaier van toepassingen in vele industriesectoren. Deze omvatten de productie van voedsel en dranken, chemische producten en geneesmiddelen; aardolieverwerking; de thermische behandeling van metalen; de vervaardiging van vlakglas, halfgeleiders en elektronika; en veel meer. De industriële faciliteiten die grote volumes altijd van stikstof vereisen zoeken efficiënte methodes van de productie van de onsitestikstof om alle specificaties te ontmoeten verwant met zuiverheid, stroomvereisten, machtsconsumptie, voetafdruk en portabiliteit

Het stikstofgas wordt geproduceerd door lucht in zijn primaire componentenmolecules (stikstof en zuurstof) te scheiden, gebruikend één van twee methodes: 1. Traditionele cryogene opdeling van lucht die vloeibaar is gemaakt; of 2. Scheiding van gasachtige lucht die de adsorptie van de drukschommeling (PSA) met behulp van of op membraan-gebaseerde scheidingssystemen. Als de grote volumes van stikstof met uiterst hoge zuiverheid (99,998%) worden vereist, blijft de cryogene opdeling van lucht de meest efficiënte en economische technologieoptie [2]. Dit is de oudste methode van stikstofproductie, en het heeft de capaciteit om zowel gasachtige als vloeibare stikstof (voor dagelijks gebruik en als reservelevering) te produceren. De cryogene opdeling van lucht wordt typisch uitgevoerd in commerciële installaties op grote schaal die dan de geproduceerde stikstof aan gebruikers leveren.

Nochtans, bij vele CPI-faciliteiten, wordt de verrijkte stikstof geproduceerd onsite gebruikend kleinschaliger PSA scheiding of op membraan-gebaseerde scheidingssystemen. PSA de systemen werken op het principe van fysieke adsorptie van de zuurstof in lucht door materialen van de koolstof de moleculaire zeef (zoals die getoond in Figuur 1), verlatend een verrijkte stikstofstroom als product; het proces is geïllustreerd in Figuur 2. PSA systemen de van vandaag kunnen stikstof van samengeperste lucht bij een verscheidenheid van volumes economisch produceren. Bijvoorbeeld, de systemen kunnen van vandaag een stroom van de inhamlucht van minder dan 5.000 volgens norm behandelen meer dan 60.000. ft3/h die, betrouwbaar N2 produceren dat zuiverheids aan vereisten van 95 tot 99.9995% voldoet

FIGUUR 2. Binnen de CMS-korrels, wordt de zuurstof bij voorkeur geadsorbeerd, toelatend een stikstof-rijke productstroom om voor gebruik worden gevangen onsite

Nochtans, zijn het kapitaal en de bedrijfskosten van een PSA systeem direct gecorreleerd met de zuiverheid van de geproduceerde stikstof, en deze kosten beklimmen snel zodra de stikstof met zuiverheid groter dan 99,5% wordt vereist. In sommige gevallen, kan het rendabel zijn om hoog-zuiverheidsstikstof te produceren door 99,5% zuiverheidsstikstof eerst te produceren gebruikend een PSA systeem, en dan gebruikend een palladium of kopereenheid om overblijvende niveaus van zuurstof in het stikstofproduct te verwijderen. Dergelijke systemen kunnen overblijvende zuurstof aan 1-3 p.p.m. neerhalen.

HET SELECTEREN VAN HET JUISTE SYSTEEM

Wanneer het selecteren van meest aangewezen het stikstof-productie proces, zouden verscheidene parameters moeten worden overwogen. De zuiverheid en de capaciteit zijn de belangrijkste factoren die de keus van productiemethodologie kunnen beïnvloeden, en vandaar, een directe invloed op de eenheidskosten van de geproduceerde stikstof hebben. Het gebruik van PSA een stikstof-generatie systeem, dat kan worden ontworpen om alle soorten en patronen van stikstofstroom te ontmoeten — regelmatig, periodiek en onregelmatig — in populariteit tijdens de laatste verscheidene decennia, dankzij de eenvoud, prestaties, flexibiliteit, betrouwbaarheid en vrij lage hoofd en bedrijfskosten van deze productieroute heeft gekweekt.

Nochtans, optimale is stikstof-productie het tarief die een PSA systeem met behulp van dat op CMS-korrels wordt gebaseerd rond 3.000 Nm3/h van geproduceerd N2 (>95% zuiverheid). Binnen dat gamma, is PSA een economischere optie dan o2/N2-Scheiding door luchtvloeibaarmaking en cryogene scheiding, of door op membraan-gebaseerde scheiding. De principes van op PSA-Gebaseerde stikstof-generatie technologie die CMS gebruiken en verscheidene belangrijke aspecten van de know-how van de procestechniek worden hieronder besproken.

KOOLSTOF MOLECULAIRE ZEVEN

CMS maakt deel uit van een speciale klasse van geactiveerde koolstof die niet kristallijne (amorfe) structuur met vrij smalle een porie-grootte distributie heeft. Dit materiaal verstrekt moleculaire die scheidingen op het tarief van adsorptie van stikstof, eerder dan de verschillen in adsorptiecapaciteit worden gebaseerd tussen zuurstof en stikstof. Figuur 2 toont de binnenstructuur van een CMS-materiaal dat voor de scheiding (verwijdering) van O2-molecules van N2-molecules in de inham met samengeperste lucht aangewezen is, om een verrijkte stikstofstroom op te brengen (Nota: Zijn de koolstof moleculaire zeven selectief voor zuurstof, terwijl de zeoliet moleculaire zeven voor stikstof selectief zijn).

Voordelen in vergelijking met vorige modellen

- De materialen van betere kwaliteit

- Lager energieverbruik

- Kortere levertijd

- Langer N2-generatorleven

Hoe doen wij het

- Vereenvoudiging – 80% minder die delen in ons productieproces worden gebruikt

- Automatisering – overzicht lassen en het buigen robots

- Modulaire isolatie – twee standaardgroottepsa drukvaten voor alle capaciteiten

De dienst en onderhoud

Een kleinere machtsconsumptie vereist een kleinere compressor. Dientengevolge, zal u niet alleen be*sparen op energie maar ook op het lopen/de dienstkosten van de compressor. Voorts hebben de kleppen van roestvrij staal een langer leven dan messing.

| Punt |

Stikstofzuiverheid (Nm3/hr) |

Afmetingen

|

Gewicht |

| 95% |

99% |

99.5% |

99.9% |

99.99% |

99.995% |

99.999% |

(L*W*H) mm |

Kg |

| OSP5 |

21 |

13 |

11 |

8 |

5 |

4.2 |

3 |

1100*600*1700 |

300 |

| OSP10 |

38 |

29 |

25 |

15 |

10 |

7.5 |

6.1 |

1200*650*1800 |

350 |

| OSP20 |

80 |

56 |

52 |

32 |

20 |

16 |

14 |

1600*1000*2200 |

450 |

| OSP40 |

160 |

116 |

105.2 |

67.2 |

40 |

34 |

28 |

1800*1000*2200 |

600 |

| OSP60 |

252 |

174 |

157.8 |

100.8 |

60 |

51 |

45 |

1900*1200*2200 |

750 |

| OSP80 |

339.2 |

232 |

211 |

132 |

80 |

70 |

62 |

2000*1200*2400 |

980 |

| OSP100 |

420 |

290 |

263 |

168 |

100 |

90 |

78 |

2100*1600*2500 |

1300 |

| OSP150 |

630 |

435 |

394.5 |

252 |

150 |

135 |

120 |

2500*1800*2600 |

1600 |

| OSP200 |

848 |

580 |

526 |

336 |

200 |

180 |

160 |

2800*1900*2850 |

2200 |

| OSP250 |

1060 |

725 |

657.5 |

420 |

250 |

225 |

200 |

3100*2000*3200 |

2600 |

| OSP300 |

1270 |

870 |

780 |

500 |

300 |

260 |

240 |

3900*2600*3400 |

3850 |

| OSP400 |

1696 |

1160 |

1052 |

672 |

400 |

360 |

320 |

4500*3250*3600 |

5000 |

| OSP500 |

2120 |

1450 |

1300 |

840 |

500 |

450 |

400 |

4900*3600*3800 |

6500 |

| OSP600 |

2540 |

1740 |

1578 |

1000 |

600 |

540 |

480 |

5300*3600*3900 |

7800 |

| OSP800 |

3390 |

2320 |

2100 |

1340 |

800 |

720 |

640 |

5600*3900*4100 |

10200 |

| OSP1000 |

4240 |

2900 |

2630 |

1680 |

1000 |

900 |

800 |

5800*4000*4500 |

11800 |

Voordelen van stikstofsysteem:

De Voordelen van een Onsite-Stikstof die Systeem produceren

Kostenbesparingen

De factoren zoals marktkosten en leveringsplaats zullen beïnvloeden wat u besteedt als u stikstof hebt aan uw faciliteit wordt geleverd die. Wanneer u naar de generatie van de onsidestikstof verschuift, kunt u deze kosten beduidend drukken geen kwestie waar u wordt gevestigd. In feite, kunt u een rendement van investering in als negen tot 24 maanden een weinig zien.

Verhogingsveiligheid voor Werknemers

Aangezien uw primaire zorg uw werknemersveiligheid is, onsite vermindert de stikstofgeneratie beduidend het risico van arbeidersverwonding. Is stikstof die cilinders de behandelen, tanklekken en blootstelling aan vloeibare stikstof door levering en het leegmaken geëlimineerde 100%, waarbij een veilig en betrouwbaar systeem wordt gecreeerd.

Verminder Effect op Milieu

Door het hebben van uw eigen stikstof die systeem produceren vermindert u uw milieu-effect aangezien u niet meer zware vervoervrachtwagens moet gebruiken om uw tanks te leveren en bij te vullen. U verhoogt ook efficiency en verbetert uw reputatie in de industrie als een bedrijf dat ecologisch bewust is.

Efficiënte Tijdsbesparingen

Industriële gebruikers die de generatie van de opstellings onsite stikstof tijd op kritieke verrichtingen redt die stikstof gebruiken. Één van de grootste verliezen voor industriële gebruikers elk jaar is operationele die onderbreking door logistieke kwesties met het vervoeren van stikstof van verkopersplaatsen wordt veroorzaakt. Met een onsitestikstof die systeem produceren, hebt u een levering van 24 uur van high-purity gas om uw processen in werking te stellen.

Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!  Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!