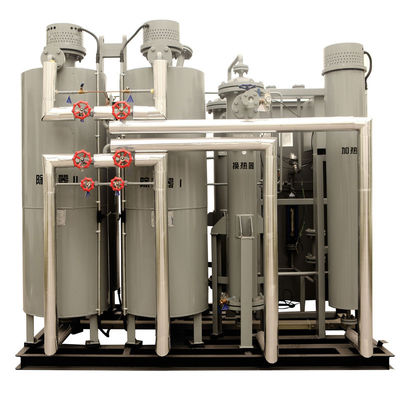

5000CFH 99,999% com o gerador do nitrogênio de 5 barras usado para o ferro & a indústria de aço com os certificados de ASME & de ISO

A produção do nitrogênio que é realizada usando a tecnologia da adsorção do balanço da pressão (PSA) sobre uma peneira molecular do carbono (CMS) é considerada ser um método maduro, eficaz na redução de custos e altamente eficiente para produzir o nitrogênio para encontrar uma vasta gama de exigências da pureza e do fluxo.

Os aumentos em curso na eficiência em facilidades PSA-baseadas da nitrogênio-geração estão sendo conduzidos por materiais aumentados do CMS (figura 1) e por melhorias de processo. Este artigo fornece uma vista geral dos fundamentos da geração PSA-baseada do nitrogênio, ao centrar-se especificamente sobre práticas inovativas e materiais melhorados do CMS. Junto, estes avanços contribuem ao aprimoramento contínuo no desempenho do sistema da PSA, dando a operadores de planta das indústrias de processo químico (CPI) uma maneira provada de produzir no local uma fonte segura e barata do nitrogênio seco da alto-pureza.

A FIGURA 1. pelotas da peneira molecular do carbono (CMS), fabricadas tipicamente dos escudos do coco, fornece a área de superfície e a estrutura de poro necessárias ao oxigênio e ao nitrogênio separados de um córrego da entrada de ar comprimido

Nitrogênio — no estado gasoso e líquido — é usado em uma vasta gama de aplicações em muitos setores industriais. Estes incluem a produção de alimentos e bebidas, produtos químicos e fármacos; processamento do petróleo; o tratamento térmico dos metais; a fabricação de vidro liso, de semicondutores e de eletrônica; e muito mais. As facilidades industriais que exigem grandes volumes de nitrogênio procuram sempre métodos eficientes da produção no local do nitrogênio para encontrar todas as especificações relativas à pureza, às exigências do fluxo, ao consumo de potência, à pegada e à mobilidade

O gás do nitrogênio é produzido separando o ar em suas moléculas componentes preliminares (nitrogênio e oxigênio), usando um de dois métodos: 1. fracionamento criogênico tradicional do ar que foi liquefeito; ou separação 2. de ar gasoso usando a adsorção do balanço da pressão (PSA) ou sistemas membrana-baseados da separação. Se os grandes volumes de nitrogênio com pureza extremamente alta (99,998%) são exigidos, o fracionamento criogênico do ar permanece a opção a mais eficiente e a mais econômica da tecnologia [2]. Este é o método o mais velho da produção do nitrogênio, e tem a capacidade para produzir o nitrogênio gasoso e líquido (para o uso diário e como uma fonte alternativa). O fracionamento criogênico do ar é realizado tipicamente nas plantas comerciais em grande escala que entregam então o nitrogênio produzido aos usuários.

Contudo, em muitas facilidades da CPI, o nitrogênio enriquecido é produzido no local usando uma separação mais em escala reduzida da PSA ou sistemas membrana-baseados da separação. Os sistemas da PSA operam sobre o princípio de adsorção física do oxigênio no ar por materiais da peneira molecular do carbono (tais como aqueles mostrados em figura 1), deixando um córrego enriquecido do nitrogênio como o produto; o processo é ilustrado em figura 2. Os sistemas de hoje da PSA podem economicamente produzir o nitrogênio de ar comprimido em uma variedade de volumes. Por exemplo, os sistemas de hoje podem segurar um córrego de ar da entrada de menos de 5.000 mais de 60.000 ao padrão ft3/h, produzindo confiantemente o N2 que cumpre exigências da pureza de 95 a 99,9995%

FIGURA 2. Dentro das pelotas do CMS, o oxigênio é fixado preferencialmente, permitindo que um córrego nitrogênio-rico do produto seja capturado para o uso no local

Contudo, o capital e os custos de operação de um sistema da PSA são correlacionados diretamente com a pureza do nitrogênio produziram, e estes custos escalam rapidamente uma vez o nitrogênio com a pureza maior de 99,5% são exigidos. Em alguns casos, pode ser eficaz na redução de custos produzir o nitrogênio da alto-pureza primeiramente produzindo o nitrogênio da pureza 99,5% usando um sistema da PSA, e então usando um paládio ou uma unidade de cobre para remover os níveis residuais de oxigênio no produto do nitrogênio. Tais sistemas podem derrubar o oxigênio residual a 1-3 ppm.

SELECIONANDO O SISTEMA DIREITO

Ao selecionar o processo o mais apropriado da nitrogênio-produção, diversos parâmetros devem ser considerados. A pureza e a capacidade são a maioria de fatoras importantes que podem afetar a escolha da metodologia da produção, e daqui, têm um impacto direto no custo de unidade do nitrogênio produziram. O uso de um sistema da nitrogênio-geração da PSA, que possa ser projetado encontrar todos os tipos e testes padrões do fluxo de nitrogênio — constante, periódico e errático — cresceu na popularidade durante as últimas várias décadas, agradecimentos à simplicidade, desempenho, flexibilidade, confiança e capital e custos de operação relativamente baixos desta rota da produção.

Contudo, a taxa ótima da nitrogênio-produção que usa um sistema da PSA baseado em pelotas do CMS é ao redor 3.000 Nm3/h do N2 produzidos (pureza de >95%). Dentro dessa escala, a PSA é uma opção mais econômica do que O2/N2-separation pela liquefação do ar e pela separação criogênica, ou pela separação membrana-baseada. Os princípios de tecnologia PSA-baseada da nitrogênio-geração usando o CMS e diversos aspectos importantes do "knowhow" de engenharia do processo são discutidos abaixo.

PENEIRAS MOLECULARS DO CARBONO

O CMS é parte de uma classe especial de carbonos ativados que têm a estrutura (amorfa) não cristalina com uma distribuição relativamente estreita do poro-tamanho. Este material fornece as separações moleculars baseadas na taxa de adsorção do nitrogênio, um pouco do que as diferenças na capacidade da adsorção entre o oxigênio e o nitrogênio. Figura 2 mostra a estrutura interna de um material do CMS que seja apropriado para a separação (remoção) das moléculas O2 das moléculas do N2 na entrada de ar comprimido, para render um córrego enriquecido do nitrogênio (nota: As peneiras moleculars do carbono são seletivas para o oxigênio, quando as peneiras moleculars do zeolite forem seletivas para o nitrogênio).

Benefícios comparados aos modelos precedentes

- Materiais mais de alta qualidade

- Consumo de mais baixa energia

- Prazo de execução mais curto

- Vida mais longa do gerador do N2

Como nós o fizemos

- Simplificação – 80% menos peças usadas em nosso processo de produção

- Automatização – soldadura do último modelo e robôs de dobra

- Isolamento modular – duas embarcações de pressão do tamanho padrão PSA para todas as capacidades

Serviço e manutenção

Um consumo de potência menor exige um compressor menor. Em consequência, você salvar não somente na energia mas igualmente em custos da corrida/serviço do compressor. Além disso, as válvulas de aço inoxidável têm uma vida mais longa do que de bronze.

| Artigo |

Pureza do nitrogênio (Nm3/hr) |

Dimensões

|

Peso |

| 95% |

99% |

99,5% |

99,9% |

99,99% |

99,995% |

99,999% |

(L*W*H) milímetro |

Quilograma |

| OSP5 |

21 |

13 |

11 |

8 |

5 |

4,2 |

3 |

1100*600*1700 |

300 |

| OSP10 |

38 |

29 |

25 |

15 |

10 |

7,5 |

6,1 |

1200*650*1800 |

350 |

| OSP20 |

80 |

56 |

52 |

32 |

20 |

16 |

14 |

1600*1000*2200 |

450 |

| OSP40 |

160 |

116 |

105,2 |

67,2 |

40 |

34 |

28 |

1800*1000*2200 |

600 |

| OSP60 |

252 |

174 |

157,8 |

100,8 |

60 |

51 |

45 |

1900*1200*2200 |

750 |

| OSP80 |

339,2 |

232 |

211 |

132 |

80 |

70 |

62 |

2000*1200*2400 |

980 |

| OSP100 |

420 |

290 |

263 |

168 |

100 |

90 |

78 |

2100*1600*2500 |

1300 |

| OSP150 |

630 |

435 |

394,5 |

252 |

150 |

135 |

120 |

2500*1800*2600 |

1600 |

| OSP200 |

848 |

580 |

526 |

336 |

200 |

180 |

160 |

2800*1900*2850 |

2200 |

| OSP250 |

1060 |

725 |

657,5 |

420 |

250 |

225 |

200 |

3100*2000*3200 |

2600 |

| OSP300 |

1270 |

870 |

780 |

500 |

300 |

260 |

240 |

3900*2600*3400 |

3850 |

| OSP400 |

1696 |

1160 |

1052 |

672 |

400 |

360 |

320 |

4500*3250*3600 |

5000 |

| OSP500 |

2120 |

1450 |

1300 |

840 |

500 |

450 |

400 |

4900*3600*3800 |

6500 |

| OSP600 |

2540 |

1740 |

1578 |

1000 |

600 |

540 |

480 |

5300*3600*3900 |

7800 |

| OSP800 |

3390 |

2320 |

2100 |

1340 |

800 |

720 |

640 |

5600*3900*4100 |

10200 |

| OSP1000 |

4240 |

2900 |

2630 |

1680 |

1000 |

900 |

800 |

5800*4000*4500 |

11800 |

Benefícios do sistema do nitrogênio:

Os benefícios de um nitrogênio no local que gera o sistema

Poupanças de despesas

Os fatores como o custo do mercado e o lugar da entrega impactarão o que você gasta se você tem o nitrogênio entregado a sua facilidade. Quando você desloca à geração em posição regulamentar do nitrogênio, você pode significativamente reduzir estes custos não importa onde você é encontrado. De fato, você pode ver um retorno sobre o investimento em um pouco como nove a 24 meses.

Aumente a segurança para empregados

Desde que sua preocupação principal é sua segurança de empregado, a geração no local do nitrogênio reduz significativamente o risco de ferimento do trabalhador. Segurando os cilindros do nitrogênio, os escapes do tanque e a exposição ao nitrogênio líquido com a entrega e do descarregamento são 100% eliminado, assim criando um sistema seguro e seguro.

Reduza o impacto no ambiente

Tendo seu próprio nitrogênio que gera o sistema você para reduzir seu impacto ambiental como você já não precisa de usar caminhões pesados do transporte para entregar e reabastecer seus tanques. Você igualmente aumenta a eficiência e melhora sua reputação na indústria como uma empresa que seja ambientalmente consciente.

Economias eficientes do tempo

Os usuários industriais que estabelecem a geração no local do nitrogênio ganham o tempo nas operações críticas que usam o nitrogênio. Uma das perdas as mais grandes para usuários industriais é todos os anos tempo ocioso da máquina operacional causado por edições logísticas com transporte do nitrogênio dos lugar do vendedor. Com um nitrogênio no local que gera o sistema, você tem uma fonte de 24 horas do gás da alto-pureza para correr seus processos.

Por favor verifique seu email!

Por favor verifique seu email! Por favor verifique seu email!

Por favor verifique seu email!  Por favor verifique seu email!

Por favor verifique seu email! Por favor verifique seu email!

Por favor verifique seu email!