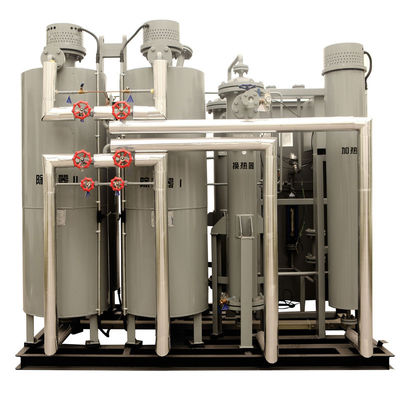

مولد النيتروجين الغشائي مع غلاف الحاوية يستخدم في مشاريع النفط والغاز البحرية

كيف تعمل مولدات النيتروجين

مولد النيتروجين لفصل الغشاء

إن قلب مولد النيتروجين الذي يستخدم تقنية فصل الغشاء هو، بشكل غير مفاجئ، غشاء الفصل.ويتكون الغشاء من آلاف الألياف المجوفة التي يمر من خلالها الهواء المضغوط.تكون جدران كل ألياف قابلة للنفاذ لجزيئات الغاز، ولكن يمكن لبعض الغازات أن تمر عبرها بسهولة أكبر من غيرها.تمر هذه الغازات "السريعة"، بما في ذلك الأكسجين وثاني أكسيد الكربون وبخار الماء، عبر جدران الألياف وتنطلق إلى الغلاف الجوي.يمر الغاز "البطيء"، النيتروجين، عبر جدار الألياف بشكل أبطأ بكثير، مما ينتج عنه تيار نيتروجين عالي النقاء عند مخرج الغشاء.لا توجد أجزاء متحركة للغشاء، ببساطة التحكم في ضغط ومعدل تدفق الهواء المضغوط عبر الغشاء يؤدي إلى إنتاج نيتروجين عالي النقاء.

مولد النيتروجين لامتصاص الضغط المتأرجح (PSA).

تستخدم مولدات النيتروجين PSA مادة المنخل الجزيئي الكربوني (CMS) لتجريد الأكسجين من مصدر الهواء المضغوط.تتكون مادة CMS من الكربون المسامي مع حجم مسام يتم التحكم فيه بدقة.عندما يمر الهواء المضغوط فوق المادة، يتم امتصاص جزيئات الأكسجين في المسام، بينما يمكن لجزيئات النيتروجين الأكبر أن تمر عبر غاز العادم.في نهاية المطاف، سوف يصبح CMS مشبعًا بجزيئات الأكسجين ولن يحدث فصل الغاز.

لهذا السبب، يتم تصميم مولدات PSA دائمًا بعمودين أو أكثر للامتصاص.يقوم أحد الأعمدة بفصل الغاز بشكل فعال، بينما يتم تجديد العمود الآخر عن طريق تمرير نيتروجين عالي النقاء من خلاله لإزالة الأكسجين واستنفاده كغاز نفايات.يقوم المولد بالتبديل بين العمودين كل 60 ثانية تقريبًا.تؤدي الحاجة إلى التبديل بين عمودين الامتزاز إلى الحاجة إلى صمامات تحكم آلية متعددة، مما يزيد بشكل كبير من نقاط الفشل المحتملة في الوحدة.بالإضافة إلى ذلك، عادةً ما يكون خزان النيتروجين العازل مطلوبًا لضمان ضغط ثابت ومعدل تدفق أثناء التبديل بين عمودين الامتزاز.

سؤال شائع حول كيفية عمل مولدات النيتروجين

هل أحتاج إلى مجفف هواء أو أي مرشح خاص آخر لمزود الهواء الخاص بي؟

فصل الغشاء: يتضمن كل مولد عملية ترشيح في الخط لإزالة الجسيمات والمياه السائلة ونقل الهيدروكربونات من تيار الهواء قبل دخول غشاء الفصل.تم تصميم أغشية Air Products PRISM® التي تستخدمها شركة ECS لتصفية بخار الماء، مما يلغي الحاجة إلى مجفف مبرد أو مجفف في الجزء العلوي من الوحدة.

الامتزاز المتأرجح بالضغط (PSA): تشتمل وحدات PSA أيضًا عادةً على ترشيح مباشر للجسيمات وتحمل الهيدروكربونات الزائدة في خط الهواء المصدر لحماية مادة CMS.ومع ذلك، على عكس أغشية Air Products PRISM®، يمكن أن تتأثر مادة CMS الموجودة في وحدات PSA سلبًا ببخار الماء/الماء في مصدر الغاز.سيتم أيضًا امتصاص بخار الماء بواسطة مادة CMS، مما يقلل من كفاءة عملية الفصل ويؤدي إلى انخفاض نقاء النيتروجين.

بالإضافة إلى ذلك، في حالة وجود أي مياه محمولة أو في حالة حدوث تكثيف في خزانات الامتزاز، يمكن أن تتلف مادة CMS.يمكن أن يؤدي الماء السائل إلى توجيه مادة CMS، مما يؤدي إلى تدفق هواء غير مناسب عبر الطبقة وانخفاض الإنتاج.في بعض الحالات، يمكن أن يتضرر نظام إدارة المحتوى (CMS) بشكل لا يمكن إصلاحه، ويحتاج إلى استبدال كامل.لهذا السبب، ستتطلب مولدات PSA دائمًا مجفف هواء مبرد على تيار الغاز الداخل، مما يؤدي إلى نقطة فشل محتملة أخرى وزيادة استهلاك الكهرباء.

هل هناك أي اختلافات في الحجم/الوزن/البصمة بين طريقتي توليد النيتروجين؟

فصل الغشاء: نظرًا لأن تقنية فصل الغشاء تتطلب عددًا قليلًا جدًا من الأجزاء المتحركة، فقد تمكنت شركة ECS من تصميم أنظمتها للحصول على أصغر حجم من أي مولدات نيتروجين موجودة حاليًا في السوق.بالإضافة إلى ذلك، تستخدم شركة ECS طريقة التعبئة والتطهير لإخماد أنظمة رشاشات الحريق، مما يلغي الحاجة إلى خزان تخزين/خزان عازل للنيتروجين، مما يقلل بشكل أكبر من أثر المعدات، ويوفر وفورات كبيرة وتكاليف تركيب المواد والعمالة.

الامتزاز المتأرجح بالضغط (PSA): تؤدي أدوات التحكم الإضافية والصمامات وأسرّة الامتزاز والمجفف المبرد وخزان النيتروجين العازل الذي يتطلبه نهج PSA إلى معدات أثقل وأضخم بشكل ملحوظ.وينتج عن ذلك تكاليف تركيب أعلى ومتطلبات مساحة أكبر عند نقطة التثبيت.

ما هو العمر الافتراضي المتوقع للمعدات، وما هي تكلفة الإصلاح الناتجة؟

فصل الغشاء: مثل أي منتج آخر يتم بيعه، هناك العديد من الشركات المصنعة لأغشية النيتروجين، بعضها ينتج منتجًا عالي الجودة، والبعض الآخر ينتج خيارًا ذا قيمة.منذ إنشائها، استخدمت شركة Sumairui Gas أغشية Air Products PRISM® التي تمثل أعلى مستويات الجودة من التكنولوجيا المتاحة.اخترعت شركة Air Products تقنية الفصل بغشاء النيتروجين في السبعينيات وواصلت تحسينها.

في الوقت الحالي، تم تصميم أغشيتها لعمر متوقع يبلغ عشرين (20) عامًا في دورة عمل بنسبة 100% (في صناعة الحماية من الحرائق نستخدم الغشاء في دورة عمل لا تزيد عن 10%).تبلغ تكلفة استبدال الغشاء 25% على الأكثر من تكلفة مولد النيتروجين.علاوة على ذلك، فإن العمل المتضمن في استبدال غشاء النيتروجين في الحقل هو الحد الأدنى ويمكن إجراؤه في غضون ساعة بواسطة مُركب مرشات الحريق لإعادة الوحدة وتشغيلها وعودة نظام الحماية من الحرائق إلى الخدمة.

الامتزاز المتأرجح بالضغط (PSA): أفاد معظم مصنعي PSA أن مادة CMS لها عمر افتراضي يزيد عن 20 عامًا إذا تم إجراء الصيانة المناسبة وتنقية الهواء.ومع ذلك، ما هو غير واضح هو ما إذا كان يمكن إجراء استبدال نظام إدارة المحتوى بواسطة موظفين في الموقع أو إذا كان الأمر يتطلب ممثل الشركة المصنعة لإجراء الاستبدال.سيتضمن العمل تفكيك عمودين الامتزاز، وإزالة مادة CMS القديمة، وإعادة تعبئة الأعمدة بالمواصفات الأصلية بمواد CMS جديدة.

ستحتاج بعد ذلك إلى اختبار الأعمدة المُعاد تعبئتها لضمان حدوث فصل الغاز المناسب.يعد هذا تمرينًا يتطلب عمالة مكثفة ويجب إجراؤه عندما تكون الوحدة خارج الخدمة، مما يؤدي إلى فقدان الغاز الإشرافي لأنظمة مرشات الحريق الجافة والسابقة.بالإضافة إلى مادة CMS، يضيف التعقيد الإضافي لمولدات PSA نقاط فشل إضافية للمعدات، سواء على معدات التحكم أو الصمامات الآلية التي تقوم بتبديل التدفق بين عمودين الامتزاز.وأي فشل في هذه المكونات سيؤدي إلى خروج النظام من الخدمة.

هل هناك فرق في معدل الإنتاج أو نقاء الغاز بين نوعي مولدات النيتروجين؟

يمكن لأغشية فصل النيتروجين عادةً إنتاج النيتروجين بنقاوة تصل إلى 99.5%، بينما يمكن لمولدات النيتروجين PSA تحقيق نقاء يصل إلى 99.9995%.من الناحية الواقعية، فإن الفرق في النقاء المحتمل بين الاثنين ليس له أهمية في صناعة مرشات مكافحة الحرائق، حيث أصبح نقاء النيتروجين بنسبة 98٪ هو المعيار على مستوى الصناعة للتحكم في التآكل.

| غرض |

نقاء النيتروجين (Nm3/hr) |

أبعاد |

وزن

|

| 90% |

95% |

99% |

99.5% |

99.9% |

(الطول * العرض * الارتفاع) ملم |

كلغ |

| OSM15 |

135 |

61 |

23 |

15 |

6.5 |

450*300*1300 |

100 |

| OSM30 |

270 |

122 |

46 |

30 |

13 |

550*500*1300 |

140 |

| OSM60 |

540 |

244 |

92 |

60 |

26 |

900*850*1300 |

200 |

| OSM120 |

1080 |

488 |

184 |

120 |

52 |

1200*1000*1500 |

280 |

| OSM180 |

1620 |

732 |

276 |

180 |

78 |

1500*1200*1500 |

400 |

| OSM240 |

1890 |

854 |

322 |

240 |

104 |

1800*1200*1600 |

520 |

| OSM300 |

2700 |

1220 |

460 |

300 |

130 |

2300*1350*1800 |

600 |

| OSM450 |

4050 |

1830 |

690 |

450 |

195 |

3850*1500*2000 |

800 |

| OSM525 |

4725 |

2135 |

805 |

525 |

227.5 |

4200*1550*2100 |

950 |

| OSM600 |

5400 |

2440 |

920 |

600 |

260 |

5000*1800*2250 |

1050 |

| OSM675 |

6075 |

2745 |

1035 |

675 |

292.5 |

5500*1800*2350 |

1250 |

| OSM750 |

6750 |

3050 |

1150 |

750 |

325 |

5850*1850*2400 |

1500 |

| OSM900 |

8100 |

3660 |

1380 |

900 |

390 |

6500*1950*2400 |

1700 |

| OSM1050 |

9450 |

4270 |

1610 |

1050 |

455 |

7800*2100*2450 |

1950 |

| OSM1500 |

13500 |

6100 |

2300 |

1500 |

650 |

10500*2300*2600 |

2100 |

| OSM1800 |

16200 |

7320

|

2760 |

1800 |

780 |

13000*2350*2600 |

2600 |

مرجع التصميم :

ضغط مدخل الهواء المضغوط 9 بار (جم)/130 رطل لكل بوصة مربعة (جم)

جودة الهواء 1.4.1 طبقاً للمواصفة ISO 8573-1:2010

ضغط مخرج النيتروجين 7 بار (جم)/101 رطل لكل بوصة مربعة (جم)

جودة النيتروجين 1.2.1 طبقاً للمواصفة ISO 8573-1:2010.

درجة حرارة العمل المصممة بحد أقصى 50 درجة مئوية

نقطة الندى عند مخرج النيتروجين - 50 درجة مئوية

ملحوظات:

ضغط مدخل الهواء المضغوط يحدد أداء الغشاء

سيتم تخصيص الطلب التالي لمولد النيتروجين الغشائي:

ضغط الهواء المضغوط > 14 بار (جم)/203 رطل لكل بوصة مربعة (جم) بحد أقصى يصل إلى 24 بار (جم)/350 رطل لكل بوصة مربعة (جم)

ضغط العمل > 24 بار (جم)/350 رطل لكل بوصة مربعة (جم)

نقطة الندى < - 50 درجة مئوية

المنقولة/الحاوية، التوصيل والتشغيل

محرك الديزل

متطلبات خاصة أخرى حسب ظروف الموقع

يجب أن تكون رسالتك بين 20-3000 حرف!

يجب أن تكون رسالتك بين 20-3000 حرف! من فضلك تفقد بريدك الالكتروني!

من فضلك تفقد بريدك الالكتروني!  يجب أن تكون رسالتك بين 20-3000 حرف!

يجب أن تكون رسالتك بين 20-3000 حرف! من فضلك تفقد بريدك الالكتروني!

من فضلك تفقد بريدك الالكتروني!