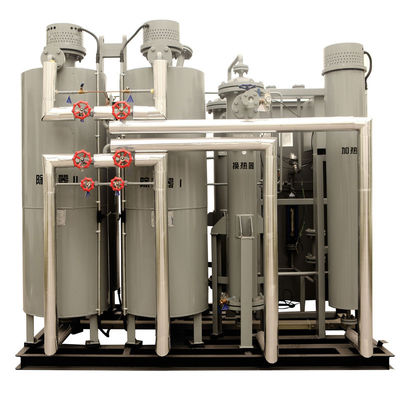

Máy tạo nitơ dạng màng vỏ container dùng cho các dự án dầu khí ngoài khơi

Máy tạo nitơ hoạt động như thế nào

MÁY PHÁT ĐIỆN NI-TÁC MÁNG

Không có gì đáng ngạc nhiên khi trái tim của máy tạo nitơ sử dụng kỹ thuật Tách màng là màng phân tách.Màng bao gồm hàng ngàn sợi rỗng mà khí nén được truyền qua.Thành của mỗi sợi có khả năng thấm vào các phân tử khí, nhưng một số loại khí có thể đi qua dễ dàng hơn những loại khác.Những loại khí 'nhanh' này, bao gồm Oxy, CO2 và hơi nước, đi qua các vách sợi và thải ra khí quyển.Khí 'chậm', nitơ, đi qua thành sợi chậm hơn nhiều, tạo ra dòng nitơ có độ tinh khiết cao ở đầu ra của màng.Không có bộ phận chuyển động nào trong màng, chỉ cần kiểm soát áp suất và tốc độ dòng khí nén qua màng sẽ tạo ra nitơ có độ tinh khiết cao.

MÁY PHÁT ĐIỆN NITƠ HẤP DẪN ÁP SUẤT (PSA)

Máy tạo nitơ PSA sử dụng vật liệu Sàng phân tử cacbon (CMS) để loại bỏ oxy khỏi khí nén nguồn.Vật liệu CMS bao gồm carbon xốp với kích thước lỗ chân lông được kiểm soát tốt.Khi khí nén đi qua vật liệu, các phân tử oxy được hấp phụ vào các lỗ rỗng, trong khi các phân tử nitơ lớn hơn có thể đi qua khí thải.Cuối cùng, CMS sẽ trở nên bão hòa với các phân tử oxy và sự phân tách khí sẽ không còn xảy ra nữa.

Vì lý do này, máy tạo PSA luôn được thiết kế có hai cột hấp phụ trở lên.Một cột đang tích cực tách khí, trong khi cột kia đang được tái sinh bằng cách cho nitơ có độ tinh khiết cao đi qua để loại bỏ oxy và thải ra dưới dạng khí thải.Trình tạo chuyển đổi giữa hai cột khoảng 60 giây một lần.Nhu cầu chuyển đổi giữa hai cột hấp phụ dẫn đến nhu cầu về nhiều van điều khiển tự động, làm tăng đáng kể các điểm hỏng hóc tiềm ẩn trong thiết bị.Ngoài ra, bể đệm nitơ thường được yêu cầu để đảm bảo áp suất và tốc độ dòng chảy không đổi trong quá trình chuyển đổi giữa hai cột hấp phụ.

Câu hỏi thường gặp về cách thức hoạt động của máy tạo nitơ

TÔI CÓ CẦN MÁY SẤY KHÍ HOẶC BẤT KỲ LỌC ĐẶC BIỆT NÀO KHÁC TRÊN CUNG CẤP KHÔNG KHÍ CỦA TÔI KHÔNG?

Tách màng: Mỗi máy tạo bao gồm quá trình lọc nội tuyến để loại bỏ các hạt, nước lỏng và mang hydrocarbon từ luồng không khí trước khi đi vào màng tách.Các màng Air Products PRISM® mà ECS sử dụng được thiết kế để lọc hơi nước, loại bỏ nhu cầu sử dụng máy sấy lạnh hoặc chất hút ẩm ở thượng nguồn của thiết bị.

Hấp phụ xoay áp suất (PSA): Các thiết bị PSA cũng thường bao gồm quá trình lọc các hạt nội tuyến và mang hydrocacbon dư thừa trong đường dẫn khí nguồn của chúng để bảo vệ vật liệu CMS.Tuy nhiên, không giống như màng Air Products PRISM®, vật liệu CMS trong các thiết bị PSA có thể bị ảnh hưởng bất lợi bởi nước/hơi nước trong nguồn khí.Hơi nước cũng sẽ bị vật liệu CMS hấp phụ, làm giảm hiệu quả của quá trình tách và dẫn đến độ tinh khiết của nitơ thấp hơn.

Ngoài ra, nếu có nước mang theo hoặc nếu xảy ra hiện tượng ngưng tụ trong bể hấp phụ, vật liệu CMS có thể bị hỏng.Nước ở dạng lỏng có thể dẫn đến sự phân luồng của vật liệu CMS, dẫn đến luồng không khí đi qua giường không thích hợp và làm giảm năng suất.Trong một số trường hợp, CMS có thể bị hư hỏng không thể sửa chữa được và cần được thay thế hoàn toàn.Vì lý do này, máy phát điện PSA sẽ luôn yêu cầu máy sấy không khí lạnh trên dòng khí đầu vào, dẫn đến một điểm hỏng hóc tiềm ẩn khác và tăng mức tiêu thụ điện.

CÓ SỰ KHÁC BIỆT NÀO VỀ KÍCH THƯỚC/Trọng lượng/Dấu chân của HAI PHƯƠNG PHÁP TẠO NI-tơ?

Tách màng: Do kỹ thuật tách màng cần rất ít bộ phận chuyển động nên ECS đã có thể thiết kế hệ thống của mình để có diện tích nhỏ nhất so với bất kỳ máy tạo nitơ nào hiện có trên thị trường.Ngoài ra, ECS sử dụng phương pháp nạp và thanh lọc để làm trơ hệ thống phun nước chữa cháy, loại bỏ nhu cầu về bể chứa/bể đệm nitơ, giảm hơn nữa dấu chân của thiết bị và tiết kiệm đáng kể chi phí lắp đặt vật liệu và nhân công.

Hấp phụ xoay áp suất (PSA): Các bộ điều khiển, van, lớp hấp phụ, máy sấy lạnh và bể chứa đệm nitơ được bổ sung theo yêu cầu của phương pháp PSA dẫn đến thiết bị nặng hơn và cồng kềnh hơn đáng kể.Điều này dẫn đến chi phí lắp đặt cao hơn và yêu cầu không gian lớn hơn tại điểm lắp đặt.

TUỔI THỌ DỰ KIẾN CỦA THIẾT BỊ LÀ GÌ VÀ CHI PHÍ SỬA CHỮA KẾT QUẢ LÀ GÌ?

Tách màng: Giống như bất kỳ sản phẩm nào khác được bán, có một số nhà sản xuất màng nitơ, một số sản xuất sản phẩm chất lượng cao và một số tạo ra sản phẩm có giá trị tùy chọn.Kể từ khi thành lập, Sumairui Gas đã sử dụng màng Air Products PRISM® đại diện cho chất lượng cao nhất của công nghệ hiện có.Air Products đã phát minh ra công nghệ tách màng nitơ vào những năm 1970 và tiếp tục cải tiến công nghệ này.

Hiện tại, màng của chúng được thiết kế có tuổi thọ hai mươi (20) năm với chu kỳ hoạt động 100% (trong ngành phòng cháy chữa cháy, chúng tôi sử dụng màng với chu kỳ hoạt động không quá 10%).Chi phí thay màng tối đa bằng 25% giá thành máy tạo nitơ.Hơn nữa, lao động liên quan đến việc thay thế màng nitơ tại hiện trường là tối thiểu và có thể được thực hiện trong vòng một giờ bởi người lắp đặt vòi phun nước chữa cháy để thiết bị hoạt động trở lại và hệ thống phòng cháy chữa cháy hoạt động trở lại.

Hấp phụ xoay áp suất (PSA): Hầu hết các nhà sản xuất PSA đều báo cáo rằng vật liệu CMS có tuổi thọ điển hình là hơn 20 năm nếu thực hiện bảo trì và lọc không khí thích hợp.Tuy nhiên, điều chưa rõ ràng là liệu việc thay thế CMS có thể được thực hiện bởi nhân viên tại chỗ hay nó yêu cầu đại diện của nhà sản xuất thực hiện việc thay thế.Công việc sẽ bao gồm việc tháo rời hai cột hấp phụ, loại bỏ vật liệu CMS cũ và đóng gói lại các cột theo thông số kỹ thuật ban đầu bằng vật liệu CMS mới.

Sau đó, các cột được đóng gói lại cần phải được kiểm tra để đảm bảo quá trình phân tách khí diễn ra thích hợp.Đây là một công việc tốn nhiều công sức phải được thực hiện khi thiết bị không hoạt động, dẫn đến mất khí giám sát đối với hệ thống phun nước chữa cháy khô và phòng ngừa.Ngoài vật liệu CMS, độ phức tạp gia tăng của máy tạo PSA còn bổ sung thêm các điểm hỏng hóc cho thiết bị, cả trên thiết bị điều khiển và các van tự động chuyển đổi dòng chảy giữa hai cột hấp phụ.Bất kỳ lỗi nào trong các thành phần này sẽ dẫn đến việc hệ thống ngừng hoạt động.

CÓ SỰ KHÁC BIỆT VỀ TỶ SUẤT SẢN XUẤT HOẶC ĐỘ ĐỘ TINH KHI GIỮA HAI LOẠI MÁY PHÁT ĐIỆN NITƠ?

Màng tách nitơ thường có thể tạo ra nitơ với độ tinh khiết lên tới 99,5%, trong khi máy tạo nitơ PSA có thể đạt được độ tinh khiết lên tới 99,9995%.Trên thực tế, sự khác biệt về độ tinh khiết tiềm ẩn giữa hai loại này không có ý nghĩa quan trọng trong ngành công nghiệp phun nước chữa cháy, nơi độ tinh khiết nitơ 98% đã trở thành tiêu chuẩn toàn ngành để kiểm soát ăn mòn.

| Mục |

Độ tinh khiết của nitơ (Nm3/giờ) |

Kích thước |

Cân nặng

|

| 90% |

95% |

99% |

99,5% |

99,9% |

(L*W*H) mm |

KILÔGAM |

| OSM15 |

135 |

61 |

23 |

15 |

6,5 |

450*300*1300 |

100 |

| OSM30 |

270 |

122 |

46 |

30 |

13 |

550*500*1300 |

140 |

| OSM60 |

540 |

244 |

92 |

60 |

26 |

900*850*1300 |

200 |

| OSM120 |

1080 |

488 |

184 |

120 |

52 |

1200*1000*1500 |

280 |

| OSM180 |

1620 |

732 |

276 |

180 |

78 |

1500*1200*1500 |

400 |

| OSM240 |

1890 |

854 |

322 |

240 |

104 |

1800*1200*1600 |

520 |

| OSM300 |

2700 |

1220 |

460 |

300 |

130 |

2300*1350*1800 |

600 |

| OSM450 |

4050 |

1830 |

690 |

450 |

195 |

3850*1500*2000 |

800 |

| OSM525 |

4725 |

2135 |

805 |

525 |

227,5 |

4200*1550*2100 |

950 |

| OSM600 |

5400 |

2440 |

920 |

600 |

260 |

5000*1800*2250 |

1050 |

| OSM675 |

6075 |

2745 |

1035 |

675 |

292,5 |

5500*1800*2350 |

1250 |

| OSM750 |

6750 |

3050 |

1150 |

750 |

325 |

5850*1850*2400 |

1500 |

| OSM900 |

8100 |

3660 |

1380 |

900 |

390 |

6500*1950*2400 |

1700 |

| OSM1050 |

9450 |

4270 |

1610 |

1050 |

455 |

7800*2100*2450 |

1950 |

| OSM1500 |

13500 |

6100 |

2300 |

1500 |

650 |

10500*2300*2600 |

2100 |

| OSM1800 |

16200 |

7320

|

2760 |

1800 |

780 |

13000*2350*2600 |

2600 |

Tham khảo thiết kế:

Áp suất khí nén đầu vào 9 bar(g)/130 psi(g)

Chất lượng không khí 1.4.1 theo ISO 8573-1:2010

Áp suất đầu ra nitơ 7 bar(g)/101psi(g)

Chất lượng nitơ 1.2.1 theo tiêu chuẩn ISO 8573-1:2010.

Nhiệt độ làm việc được thiết kế tối đa 50oC

Điểm sương ở đầu ra Nitơ - 50oC

Ghi chú:

Áp suất khí nén đầu vào quyết định hiệu suất màng

Yêu cầu sau đây của máy tạo nitơ màng sẽ được tùy chỉnh:

Áp suất khí nén >14 bar(g)/203 psi(g) tối đa lên tới 24 bar(g)/350 psi(g)

Áp suất làm việc >24 bar(g)/350 psi(g)

Điểm sương < - 50oC

Di chuyển/đóng gói, cắm và chạy

Truyền động diesel

Các yêu cầu đặc biệt khác theo điều kiện địa điểm