Membranowy generator azotu z powłoką kontenera stosowany w projektach offshore związanych z ropą i gazem

Jak działają generatory azotu

GENERATOR AZOTU Z MEMBRANĄ SEPARACYJNĄ

Sercem generatora azotu wykorzystującego technikę separacji membranowej jest, co nie jest zaskoczeniem, membrana separacyjna.Membrana składa się z tysięcy pustych w środku włókien, przez które przepuszczane jest sprężone powietrze.Ściany każdego włókna są przepuszczalne dla cząsteczek gazu, ale niektóre gazy mogą przechodzić przez nie łatwiej niż inne.Te „szybkie” gazy, w tym tlen, CO2 i para wodna, przechodzą przez ścianki włókien i są usuwane do atmosfery.„Powolny” gaz, azot, przechodzi przez ściankę włókna znacznie wolniej, wytwarzając strumień azotu o wysokiej czystości na wylocie membrany.Membrana nie ma ruchomych części, wystarczy kontrolować ciśnienie i natężenie przepływu sprężonego powietrza przez membranę, co skutkuje produkcją azotu o wysokiej czystości.

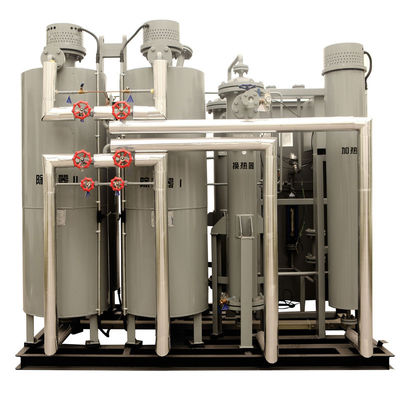

GENERATOR AZOTU Z ADSORPCJĄ zmiennociśnieniową (PSA).

Generatory azotu PSA wykorzystują materiał węgla molekularnego (CMS) do usuwania tlenu ze źródła sprężonego powietrza.Materiał CMS składa się z porowatego węgla o precyzyjnie kontrolowanej wielkości porów.Gdy sprężone powietrze przepływa przez materiał, cząsteczki tlenu są adsorbowane w porach, podczas gdy większe cząsteczki azotu mogą przedostać się do gazów spalinowych.Ostatecznie CMS zostanie nasycony cząsteczkami tlenu i nie będzie już następować rozdzielanie gazów.

Z tego powodu generatory PSA są zawsze projektowane z dwiema lub więcej kolumnami adsorpcyjnymi.Jedna kolumna aktywnie oddziela gaz, podczas gdy druga jest regenerowana poprzez przepuszczanie przez nią azotu o wysokiej czystości w celu usunięcia tlenu i wydalenia go jako gazu odlotowego.Generator przełącza się między dwiema kolumnami co około 60 sekund.Konieczność przełączania pomiędzy dwiema kolumnami adsorpcyjnymi skutkuje koniecznością stosowania wielu zautomatyzowanych zaworów regulacyjnych, co znacznie zwiększa potencjalne punkty awarii w urządzeniu.Dodatkowo zazwyczaj wymagany jest zbiornik buforowy azotu, aby zapewnić stałe ciśnienie i natężenie przepływu podczas przełączania między dwiema kolumnami adsorpcyjnymi.

Często zadawane pytanie dotyczące działania generatorów azotu

CZY POTRZEBUJĘ OSUSZACZA POWIETRZA LUB INNEJ SPECJALNEJ FILTRACJI NA NAWIEWIE POWIETRZA?

Separacja membranowa: Każdy generator zawiera filtrację liniową w celu usunięcia cząstek stałych, wody w stanie ciekłym i przeniesienia węglowodorów ze strumienia powietrza przed wejściem do membrany separacyjnej.Membrany Air Products PRISM® stosowane przez ECS są przeznaczone do filtrowania pary wodnej, eliminując potrzebę stosowania osuszacza chłodniczego lub osuszającego przed urządzeniem.

Adsorpcja zmiennociśnieniowa (PSA): Jednostki PSA zazwyczaj obejmują również filtrację cząstek stałych w linii i przenoszą nadmiar węglowodorów w przewodzie powietrza źródłowego, aby chronić materiał CMS.Jednakże, w przeciwieństwie do membran Air Products PRISM®, na materiał CMS w jednostkach PSA może niekorzystnie wpływać woda/para wodna w źródle gazu.Para wodna byłaby również adsorbowana przez materiał CMS, zmniejszając wydajność procesu separacji i powodując azot o niższej czystości.

Dodatkowo, jeśli w zbiornikach adsorpcyjnych pojawi się woda przenosząca lub nastąpi kondensacja, materiał CMS może zostać uszkodzony.Woda w stanie ciekłym może powodować kanałowanie materiału CMS, co skutkuje nieprawidłowym przepływem powietrza przez złoże i zmniejszeniem produkcji.W niektórych przypadkach CMS może zostać nieodwracalnie uszkodzony i wymagać całkowitej wymiany.Z tego powodu generatory PSA zawsze będą wymagały osuszacza powietrza na wlocie strumienia gazu, co spowoduje kolejny potencjalny punkt awarii i zwiększone zużycie energii elektrycznej.

CZY ISTNIEJĄ JAKIEŚ RÓŻNICE W ROZMIARZE/WAGI/ŚLADU DWÓCH METOD WYTWARZANIA AZOTU?

Separacja membranowa: Ponieważ technika separacji membranowej wymaga tak małej liczby ruchomych części, firma ECS była w stanie zaprojektować swoje systemy tak, aby zajmowały najmniejszą powierzchnię ze wszystkich generatorów azotu dostępnych obecnie na rynku.Dodatkowo ECS wykorzystuje metodę napełniania i opróżniania do inertyzacji przeciwpożarowych instalacji tryskaczowych, eliminując potrzebę stosowania zbiornika magazynującego/buforującego azot, jeszcze bardziej zmniejszając powierzchnię zajmowaną przez sprzęt i zapewniając znaczne oszczędności oraz koszty materiałów i robocizny instalacji.

Adsorpcja zmiennociśnieniowa (PSA): Dodane elementy sterujące, zawory, złoża adsorpcyjne, suszarka chłodnicza i zbiornik buforowy azotu wymagane w podejściu PSA skutkują znacznie cięższym i nieporęczniejszym sprzętem.Powoduje to wyższe koszty instalacji i większe wymagania przestrzenne w miejscu instalacji.

JAKA JEST OCZEKIWANA OKRES ŻYWOTNOŚCI SPRZĘTU I JAKIE WYNIKAJĄCE KOSZTY NAPRAWY?

Separacja membranowa: Jak każdy inny sprzedawany produkt, istnieje kilku producentów membran azotowych, niektórzy wytwarzają produkt wysokiej jakości, a niektórzy oferują opcję wartościową.Od momentu powstania Sumairui Gas stosuje membrany Air Products PRISM®, które reprezentują najwyższą jakość dostępnej technologii.Firma Air Products wynalazła technologię separacji membranowej azotem w latach 70. XX wieku i stale ją udoskonala.

Obecnie ich membrany projektuje się na okres dwudziestu (20) lat przy 100% cyklu pracy (w przemyśle przeciwpożarowym używamy membran przy nie większym niż 10% cyklu pracy).Koszt wymiany membrany wynosi maksymalnie 25% kosztu generatora azotu.Co więcej, prace związane z wymianą membrany azotowej na miejscu są minimalne i mogą zostać wykonane przez instalatora instalacji tryskaczowych w ciągu godziny, aby przywrócić działanie urządzenia i przywrócenie działania systemu przeciwpożarowego.

Adsorpcja zmiennociśnieniowa (PSA): Większość producentów PSA podaje, że typowa żywotność materiału CMS wynosi ponad 20 lat, jeśli przeprowadzana jest właściwa konserwacja i filtracja powietrza.Nie jest jednak jasne, czy wymianę CMS może przeprowadzić personel na miejscu, czy też wymiana wymaga przedstawiciela producenta.Prace obejmowałyby demontaż dwóch kolumn adsorpcyjnych, usunięcie starego materiału CMS i ponowne zapakowanie kolumn do oryginalnych specyfikacji nowym materiałem CMS.

Następnie należy przetestować ponownie wypełnione kolumny, aby upewnić się, że zachodzi właściwa separacja gazu.Jest to pracochłonne ćwiczenie, które należy wykonać, gdy jednostka jest wyłączona z eksploatacji, co powoduje utratę gazu sterującego do suchych i wstępnie przeciwpożarowych instalacji tryskaczowych.Oprócz materiału CMS, dodatkowa złożoność generatorów PSA powoduje dodatkowe punkty awarii sprzętu, zarówno w sprzęcie sterującym, jak i zautomatyzowanych zaworach przełączających przepływ pomiędzy dwiema kolumnami adsorpcyjnymi.Jakakolwiek awaria tych komponentów spowoduje, że system przestanie działać.

CZY ISTNIEJE RÓŻNICA W WYDAJNOŚCI LUB CZYSTOŚCI GAZU MIĘDZY DWOMA TYPAMI GENERATORÓW AZOTU?

Membrany do separacji azotu mogą zazwyczaj wytwarzać azot o czystości do 99,5%, podczas gdy generatory azotu PSA mogą osiągać czystość do 99,9995%.Realistycznie rzecz biorąc, różnica w potencjalnej czystości między nimi nie ma znaczenia w branży instalacji tryskaczowych, gdzie czystość azotu na poziomie 98% stała się ogólnobranżowym standardem kontroli korozji.

| Przedmiot |

Czystość azotu (Nm3/h) |

Wymiary |

Waga

|

| 90% |

95% |

99% |

99,5% |

99,9% |

(dł.*szer.*wys.) mm |

KG |

| OSM15 |

135 |

61 |

23 |

15 |

6,5 |

450*300*1300 |

100 |

| OSM30 |

270 |

122 |

46 |

30 |

13 |

550*500*1300 |

140 |

| OSM60 |

540 |

244 |

92 |

60 |

26 |

900*850*1300 |

200 |

| OSM120 |

1080 |

488 |

184 |

120 |

52 |

1200*1000*1500 |

280 |

| OSM180 |

1620 |

732 |

276 |

180 |

78 |

1500*1200*1500 |

400 |

| OSM240 |

1890 |

854 |

322 |

240 |

104 |

1800*1200*1600 |

520 |

| OSM300 |

2700 |

1220 |

460 |

300 |

130 |

2300*1350*1800 |

600 |

| OSM450 |

4050 |

1830 |

690 |

450 |

195 |

3850*1500*2000 |

800 |

| OSM525 |

4725 |

2135 |

805 |

525 |

227,5 |

4200*1550*2100 |

950 |

| OSM600 |

5400 |

2440 |

920 |

600 |

260 |

5000*1800*2250 |

1050 |

| OSM675 |

6075 |

2745 |

1035 |

675 |

292,5 |

5500*1800*2350 |

1250 |

| OSM750 |

6750 |

3050 |

1150 |

750 |

325 |

5850*1850*2400 |

1500 |

| OSM900 |

8100 |

3660 |

1380 |

900 |

390 |

6500*1950*2400 |

1700 |

| OSM1050 |

9450 |

4270 |

1610 |

1050 |

455 |

7800*2100*2450 |

1950 |

| OSM1500 |

13500 |

6100 |

2300 |

1500 |

650 |

10500*2300*2600 |

2100 |

| OSM1800 |

16200 |

7320

|

2760 |

1800 |

780 |

13000*2350*2600 |

2600 |

Odniesienie do projektu:

Ciśnienie na wlocie sprężonego powietrza 9 bar(g)/130 psi(g)

Jakość powietrza 1.4.1 zgodnie z normą ISO 8573-1:2010

Ciśnienie wylotowe azotu 7 bar(g)/101psi(g)

Jakość azotu 1.2.1 zgodnie z normą ISO 8573-1:2010.

Zaprojektowana temperatura pracy max 50℃

Punkt rosy na wylocie azotu - 50 ℃

Uwagi:

Ciśnienie na wlocie sprężonego powietrza decyduje o działaniu membrany

Następujące żądanie membranowego generatora azotu zostanie dostosowane:

Ciśnienie sprężonego powietrza > 14 bar(g)/203 psi(g) maks. do 24 bar(g)/350 psi(g)

Ciśnienie robocze >24 bar(g)/350 psi(g)

Punkt rosy < - 50 ℃

Przenośny/kontenerowy, plug and play

Napęd diesla

Inne specjalne wymagania zgodnie z warunkami panującymi na miejscu

Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!  Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!