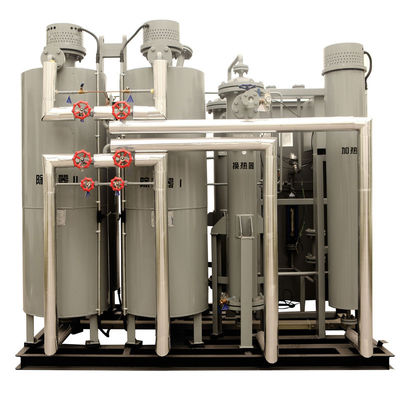

Osp50-Hoge zuiverheidspsa stikstofgenerator

Wat is PSA?

1. PSA de technologie gebruikt twee torens die met koolstof moleculaire zeef worden gevuld (CMS). De samengeperste lucht gaat de bodem van de „online“ toren in en vloeit omhoog door CMS. De zuurstof en andere spoorgassen worden bij voorkeur geadsorbeerd door CMS, toestaand stikstof om over te gaan door. Na een vooraf ingestelde tijd schakelt de online toren automatisch op de regeneratieve wijze over, luchtend verontreinigende stoffen van CMS. Verschilt de koolstof moleculaire zeef van gewone geactiveerde koolstof aangezien het een veel smallere waaier van porieopeningen heeft. Dit staat kleine molecules zoals zuurstof toe om de poriën te doordringen en van stikstofmolecules te scheiden die te groot zijn om CMS in te gaan. De grotere molecules mijden CMS en komen te voorschijn als stikstofgas.

PSA de stikstofgenerators worden typisch gebruikt in toepassingen waar het zuiverheidsvereiste hoger is dan 99,5% (0,5% O2 of hieronder).

PSA de Stikstofgenerators worden geleverd aan onze klanten als volledige systemen, klaar voor aansluiting aan een samengeperste luchtlevering, en omvatten luchtfilters en controles voor automatische verrichting. Begonnen worden met uw PSA Stikstofgenerator is eenvoudig ook – start enkel de PSA stikstofgenerators door een schakelaar op en u bent goed om te gaan. Het onderhoud is ook gemakkelijk. U zult de filters op uw PSA Stikstofgenerators slechts moeten veranderen om de drie tot twaalf maanden.

2. PSA de stikstofgenerators komen voorbeproefde, fijne grondig gestemd en geïnspecteerd om ervoor te zorgen dat onze generators opstelling zijn om aan de specifieke behoeften van onze klanten te voldoen – als stikstof van elke toepassing verschillen het stroomtarief en de zuiverheid. Één van de beste dingen over PSA Stikstofgenerators is hun capaciteit om diverse ondernemingen met stikstofproductie bij te staan ter plaatse en de diverse toepassingenpsa stikstofgenerators zijn goed voor.

PSA de Stikstofgenerators staan ook ondernemingen met het elimineren van risico's bij die typisch met vloeibare stikstof of hoogst onder druk gezette stikstof worden geassocieerd en het beste deel is – het is uiterst gekost efficiënt.

De Voordelen van een Onsite-Stikstof die Systeem produceren

Kostenbesparingen

De factoren zoals marktkosten en leveringsplaats zullen beïnvloeden wat u besteedt als u stikstof hebt aan uw faciliteit wordt geleverd die. Wanneer u naar de generatie van de onsidestikstof verschuift, kunt u deze kosten beduidend drukken geen kwestie waar u wordt gevestigd. In feite, kunt u een rendement van investering in als negen tot 24 maanden een weinig zien.

Verhogingsveiligheid voor Werknemers

Aangezien uw primaire zorg uw werknemersveiligheid is, onsite vermindert de stikstofgeneratie beduidend het risico van arbeidersverwonding. Is stikstof die cilinders de behandelen, tanklekken en blootstelling aan vloeibare stikstof door levering en het leegmaken geëlimineerde 100%, waarbij een veilig en betrouwbaar systeem wordt gecreeerd.

Verminder Effect op Milieu

Door het hebben van uw eigen stikstof die systeem produceert vermindert u uw milieu-effect aangezien u niet meer zware vervoervrachtwagens moet gebruiken om uw tanks te leveren en bij te vullen. U verhoogt ook efficiency en verbetert uw reputatie in de industrie als een bedrijf dat ecologisch bewust is.

Efficiënte Tijdsbesparingen

Industriële gebruikers die de generatie van de opstellings onsite stikstof tijd op kritieke verrichtingen redt die stikstof gebruiken. Één van de grootste verliezen voor industriële gebruikers elk jaar is operationele onderbreking die door logistieke kwesties met het vervoeren van stikstof van verkopersplaatsen wordt veroorzaakt. Met een onsitestikstof die systeem produceren, hebt u een levering van 24 uur van high-purity gas om uw processen in werking te stellen.

Model van een osp50-Hoge zuiverheidspsa stikstofgenerator

| Punt |

Stikstofzuiverheid (Nm3/hr) |

Afmetingen

|

Gewicht |

| 95% |

99% |

99.5% |

99.9% |

99.99% |

99.995% |

99.999% |

(L*W*H) mm |

Kg |

| OSP5 |

21 |

13 |

11 |

8 |

5 |

4.2 |

3 |

1100*600*1700 |

300 |

| OSP10 |

38 |

29 |

25 |

15 |

10 |

7.5 |

6.1 |

1200*650*1800 |

350 |

| OSP20 |

80 |

56 |

52 |

32 |

20 |

16 |

14 |

1600*1000*2200 |

450 |

| OSP40 |

160 |

116 |

105.2 |

67.2 |

40 |

34 |

28 |

1800*1000*2200 |

600 |

| OSP60 |

252 |

174 |

157.8 |

100.8 |

60 |

51 |

45 |

1900*1200*2200 |

750 |

| OSP80 |

339.2 |

232 |

211 |

132 |

80 |

70 |

62 |

2000*1200*2400 |

980 |

| OSP100 |

420 |

290 |

263 |

168 |

100 |

90 |

78 |

2100*1600*2500 |

1300 |

| OSP150 |

630 |

435 |

394.5 |

252 |

150 |

135 |

120 |

2500*1800*2600 |

1600 |

| OSP200 |

848 |

580 |

526 |

336 |

200 |

180 |

160 |

2800*1900*2850 |

2200 |

| OSP250 |

1060 |

725 |

657.5 |

420 |

250 |

225 |

200 |

3100*2000*3200 |

2600 |

| OSP300 |

1270 |

870 |

780 |

500 |

300 |

260 |

240 |

3900*2600*3400 |

3850 |

| OSP400 |

1696 |

1160 |

1052 |

672 |

400 |

360 |

320 |

4500*3250*3600 |

5000 |

| OSP500 |

2120 |

1450 |

1300 |

840 |

500 |

450 |

400 |

4900*3600*3800 |

6500 |

| OSP600 |

2540 |

1740 |

1578 |

1000 |

600 |

540 |

480 |

5300*3600*3900 |

7800 |

| OSP800 |

3390 |

2320 |

2100 |

1340 |

800 |

720 |

640 |

5600*3900*4100 |

10200 |

| OSP1000 |

4240 |

2900 |

2630 |

1680 |

1000 |

900 |

800 |

5800*4000*4500 |

11800 |

Ontwerpverwijzing:

De druk van de samengeperste luchtinham 7,5 bar (g)/108 psi (g)

Luchtkwaliteit 1.4.1 volgens ISO-8573-1:2010

De druk van de stikstofafzet 6 bar (g)/87psi (g)

Stikstofkwaliteit 1.2.1 volgens ISO-8573-1:2010.

Ontworpen het werk temperatuur maximum 50 ℃

Dauwpunt bij Stikstofafzet - 40 ℃

Nota's:

OSP-de maximum werkdruk van de stikstofgenerator 10 bar (g)/145psi (g)

Na verzoek van PSA zal de stikstofgenerator ter plaatse worden aangepast:

Werkdruk>10 bar (g)/145 psi (g)

Dauwpunt < - 50 ℃

Gebruiksklaar

Beweegbaar/containerized

Andere speciale vereisten vanaf plaatsvoorwaarden

De Toepassingen van de stikstofgenerator

Hier zijn de vijf populairste toepassingen van de stikstofgenerator in de industriële industrie.

Voedsel Verpakking

De gewijzigde Atmosfeer die (KAART) verpakken wordt met stikstof en stikstof-Co2 gasmengelingen vaak gebruikt in de voedselverpakkingsindustrie om bederfelijke punten te bewaren door het verhinderen van bederf, het verzekeren van versheid, aroma te handhaven, en de producthoudbaarheid uit te breiden. De generatie van de Onsitestikstof is hoogst voordelig in de voedselverpakkingsindustrie om een kwaliteitsproduct te handhaven. De voedselverpakkers kunnen honderdduizenden dollars door het hebben van een geïnstalleerd onsitesysteem besparen.

Drank Opslag, Vervoer, en het Uitdelen

Als de voedselindustrie, kan de drankindustrie ook van het hebben van onsite stikstof verbeteren die systemen produceren. Deze systemen maken het efficiënter om dranken aan eind te vervoeren - gebruikers zoals sapverpakkers, wijnhandelaren, brouwerijen, en andere fabrikanten van drank het uitdelen systemen.

Laserknipsel

Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!  Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!