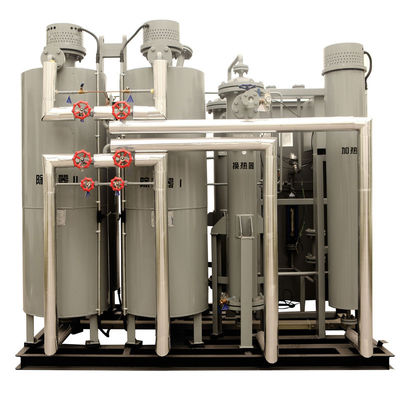

Van de de stikstofgenerator van N2 van OSP Monoblock de generatiesysteem ter plaatse van /Nitrogen voor de industrie van de Poedermetallurgie

Wat is een PSA Stikstofgenerator?

De Adsorptie van de drukschommeling is een technologie voor het scheiden van gasspecies van een mengeling van diverse gassen onder druk, afhankelijk van de affiniteit voor een adsorbensmateriaal en de moleculaire kenmerken dat van de species wordt gebruikt. Deze technologie verschilt beduidend van de scheidingstechnieken van het cryogeen-distillatiegas. De specifieke adsorberende materialen, zoals geactiveerde koolstof of moleculaire zeven, worden gebruikt als val, die de species van het doelgas adsorberen bij een hoge druk. Werkend bij dichtbijgelegen-omringende temperaturen, slingert het proces aan lage druk, desorberend het geadsorbeerde materiaal.

Hoe werken de Industriële PSA Stikstofgenerators?

Voor dit proces, baseert de adsorptie van de drukschommeling zich op het principe dat onder hoge druk, gas om naar stevige oppervlakten neigt worden aangetrokken. De hogere druk resulteert in meer gas die worden geadsorbeerd. Wanneer de druk wordt verminderd, wordt het geadsorbeerde gas dan vrijgegeven (gedesorbeerd). De de Adsorptieprocessen worden van de drukschommeling vaak gebruikt aan afzonderlijke gassen van mengsels omdat de verschillende gassen minder sterk worden aangetrokken naar verschillende stevige oppervlakten meer/. Bijvoorbeeld, als lucht (gasmengsel) passen onder druk door een bepaald schip die een adsorbensbed van CMS bevatten (dat O2 sterker aantrekt dan het N2) doet, zullen sommigen of alle zuurstof in het bed, en gas blijven zal het weggaan van het schip dan verrijkt worden in N2. Wanneer het bed het eind van zijn capaciteit bereikt om zuurstof te adsorberen, kan het regenereren door druk te verminderen, bijgevolg vrijgevend geadsorbeerde zuurstof. Het kan met de cyclus opnieuw dan beginnen en meer gas van hoge zuiverheidsn2 produceren.

Het gebruiken van twee (2) adsorbensschepen staat voor dichtbijgelegen-ononderbroken productie van doelgas toe. Deze techniek laat ook drukgelijkmaking toe, die is waar het gas die een de overdruk weggenomen van schip verlaten wordt gebruikt om een tweede schip gedeeltelijk onder druk te zetten. Deze gemeenschappelijke industriële praktijk leidt tot significante energie - besparingen.

Typische Systeemconfiguratie (PFD)

Systeemspecificatie

Het Sumairuigas biedt volledig kant en klare systeemontwerpen, met inbegrip van alle componenten, elementen, en ontwerptekeningen aan. Onze techniekteams zullen direct met u werken om systemen te ontwerpen en te installeren aan uw nauwkeurige specificaties. Ons de volledig-dienstteam is bereid om eender welke vragen te beantwoorden u 24/7 kunt hebben.

Technologie

Hoe werkt een de Adsorptiesysteem van de Drukschommeling?

Stikstofpsa de Generatorsystemen verzenden lucht over een bed van adsorbensmateriaal, dat de banden met O2 en een rijke stroom van stikstofgas aan uitgang verlaat.

De adsorptiescheiding wordt bereikt door de volgende stappen:

VOERlucht COMPRESSIE & HET CONDITIONEREN

De omringende inhamlucht wordt samengeperst, droog door een gefiltreerde luchtdroger, allen alvorens de processchepen in te gaan.

ONDER DRUK ZETTEN & ADSORPTIE

De vooraf behandelde gefiltreerde lucht wordt dan geleid in een CMS-Gevuld schip, waar de zuurstof bij voorkeur in de CMS-poriën wordt geadsorbeerd. Dit laat geconcentreerde stikstof, met regelbare zuiverheid zo laag toe zoals 50 p.p.m. van O2, om in de gasstroom te blijven tot het uit het schip stroomt. Het scheidingsproces onderbreekt de inhamstroom (alvorens de volledige adsorptiecapaciteit van CMS) wordt bereikt en tenslotte schakelaars over aan het andere adsorber schip.

DESORPTIE

O2-Verzadigde CMS wordt dan geregenereerd door middel van drukvermindering, onder de vorige adsorptiestap. Het bereikt dit door een systeem van de drukversie te gebruiken waar uitlaat/afval de gasstroom zorgvuldig van het schip, typisch door een verspreider/een knalpot, dan terug in de veilige omringende atmosfeer wordt gelucht. Geregenereerde CMS wordt nu verfrist en kan opnieuw voor het produceren van stikstof worden gebruikt.

HET AFWISSELEN VESSELS/SWING

De desorptie en de Adsorptie zouden met gelijke tijdintervallen moeten plaatsvinden, afwisselend. Deze manier, de constante generatie van stikstof is wordt bereikt door twee (2) adsorbers te gebruiken. Aangezien men adsorbeert, is de tweede op regeneratiewijze. De constante omschakeling resulteert afwisselend in een gecontroleerde en ononderbroken stroom van stikstof.

STIKSTOFontvanger

De ononderbroken stroom van het stikstofproduct & de zuiverheid worden gehandhaafd door een aangesloten schip van de productbuffer dat de N2-output opslaat. Dit wordt ontworpen voor een druk tot 150 psig (10 bar) en Stikstofzuiverheid tot 99.9995%.

STIKSTOFproduct

Het resulterende product is een constante stroom van hoge zuiverheid, veroorzaakte Stikstof ter plaatse, en kosten beduidend onder de standaardprijs van vloeibare/gebottelde gassen.

| Punt |

Stikstofzuiverheid (Nm3/hr) |

Afmetingen

|

Gewicht |

| 95% |

99% |

99.5% |

99.9% |

99.99% |

99.995% |

99.999% |

(L*W*H) mm |

Kg |

| OSP5 |

21 |

13 |

11 |

8 |

5 |

4.2 |

3 |

1100*600*1700 |

300 |

| OSP10 |

38 |

29 |

25 |

15 |

10 |

7.5 |

6.1 |

1200*650*1800 |

350 |

| OSP20 |

80 |

56 |

52 |

32 |

20 |

16 |

14 |

1600*1000*2200 |

450 |

| OSP40 |

160 |

116 |

105.2 |

67.2 |

40 |

34 |

28 |

1800*1000*2200 |

600 |

| OSP60 |

252 |

174 |

157.8 |

100.8 |

60 |

51 |

45 |

1900*1200*2200 |

750 |

| OSP80 |

339.2 |

232 |

211 |

132 |

80 |

70 |

62 |

2000*1200*2400 |

980 |

| OSP100 |

420 |

290 |

263 |

168 |

100 |

90 |

78 |

2100*1600*2500 |

1300 |

| OSP150 |

630 |

435 |

394.5 |

252 |

150 |

135 |

120 |

2500*1800*2600 |

1600 |

| OSP200 |

848 |

580 |

526 |

336 |

200 |

180 |

160 |

2800*1900*2850 |

2200 |

| OSP250 |

1060 |

725 |

657.5 |

420 |

250 |

225 |

200 |

3100*2000*3200 |

2600 |

| OSP300 |

1270 |

870 |

780 |

500 |

300 |

260 |

240 |

3900*2600*3400 |

3850 |

| OSP400 |

1696 |

1160 |

1052 |

672 |

400 |

360 |

320 |

4500*3250*3600 |

5000 |

| OSP500 |

2120 |

1450 |

1300 |

840 |

500 |

450 |

400 |

4900*3600*3800 |

6500 |

| OSP600 |

2540 |

1740 |

1578 |

1000 |

600 |

540 |

480 |

5300*3600*3900 |

7800 |

| OSP800 |

3390 |

2320 |

2100 |

1340 |

800 |

720 |

640 |

5600*3900*4100 |

10200 |

| OSP1000 |

4240 |

2900 |

2630 |

1680 |

1000 |

900 |

800 |

5800*4000*4500 |

11800 |

Ontwerpverwijzing:

De druk van de samengeperste luchtinham 7,5 bar (g)/108 psi (g)

Luchtkwaliteit 1.4.1 volgens ISO-8573-1:2010

De druk van de stikstofafzet 6 bar (g)/87psi (g)

Stikstofkwaliteit 1.2.1 volgens ISO-8573-1:2010.

Ontworpen het werk temperatuur maximum 50 ℃

Dauwpunt bij Stikstofafzet - 40 ℃

Nota's:

OSP-de maximum werkdruk van de stikstofgenerator 10 bar (g)/145psi (g)

Na verzoek van PSA zal de stikstofgenerator ter plaatse worden aangepast:

Werkdruk>10 bar (g)/145 psi (g)

Dauwpunt < - 50 ℃

Gebruiksklaar

Beweegbaar/containerized

Andere speciale vereisten vanaf plaatsvoorwaarden

Toepassingen

- Metaalindustrie

- Voedsel & Drank

- Verpakking

- Wijnbereiding

- Laboratoria

- Elektronisch

Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!  Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!