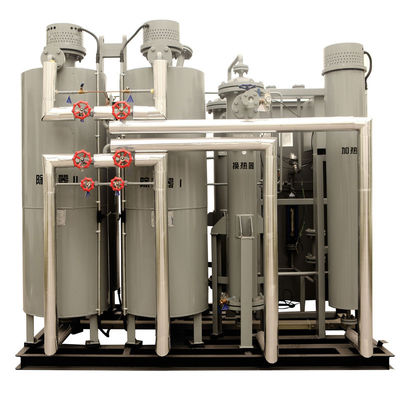

Générateur portatif d'azote de N2 de 500 livres par pouce carré utilisé pour la découpeuse de laser avec le système de bouteilles d'azote

La production d'azote qui est effectuée utilisant la technologie de l'adsorption d'oscillation de pression (PSA) au-dessus d'un tamis moléculaire de carbone (CMS) est considérée une méthode mûre, rentable et très efficace pour produire l'azote pour répondre à un large éventail d'exigences de pureté et d'écoulement. Des augmentations actuelles de l'efficacité dans les équipements basés sur PSA d'azote-génération sont conduites par les matériaux augmentés de CMS (le schéma 1) et améliorations de processus. Cet article prévoit un aperçu des principes fondamentaux de la génération basée sur PSA d'azote, tout en se concentrant spécifiquement sur des pratiques innovatrices et des matériaux améliorés de CMS. Ensemble, ces avances contribuent à l'amélioration continue dans des performances système de PSA, donnant à des exploitants de l'installation des industries de transformation chimique (l'IPC) une manière prouvée de produire un approvisionnement fiable et bon marché en azote sec de grande pureté sur place.

Les granules du tamis moléculaire de carbone du SCHÉMA 1. (CMS), typiquement construits des coquilles de noix de coco, fournissent la superficie et la structure de pore requises pour l'oxygène et l'azote distincts d'un courant d'admission d'air comprimé

Azote — dans l'état gazeux et liquide — est employé dans un large éventail d'applications dans beaucoup de secteurs industriels. Ceux-ci incluent la production des nourritures et les boissons, les produits chimiques et les pharmaceutiques ; traitement de pétrole ; le traitement thermique des métaux ; la fabrication du verre plat, des semi-conducteurs et de l'électronique ; et beaucoup plus. Les équipements industriels qui exigent de grands volumes d'azote recherchent toujours des techniques performantes de production sur place d'azote pour répondre à toutes les caractéristiques liées à la pureté, aux conditions d'écoulement, à la puissance, à l'empreinte de pas et à la portabilité

Le gaz d'azote est produit en séparant l'air dans ses molécules composantes primaires (azote et oxygène), utilisant une de deux méthodes : 1. fractionnement cryogénique traditionnel d'air qui a été liquéfié ; ou séparation 2. d'air gazeux utilisant l'adsorption d'oscillation de pression (PSA) ou les systèmes basés sur membrane de séparation. Si de grands volumes d'azote avec la pureté extrêmement grande (99,998%) sont exigés, le fractionnement cryogénique d'air demeure l'option de technologie la plus efficace et la plus économique [2]. C'est la méthode la plus ancienne de production d'azote, et il a la capacité de produire l'azote gazeux et liquide (pour utiliser-et quotidien comme approvisionnement de secours). Le fractionnement cryogénique d'air est typiquement effectué aux usines commerciales à grande échelle qui livrent alors l'azote produit aux utilisateurs.

Cependant, à beaucoup d'équipements de l'IPC, l'azote enrichi est produit sur place utilisant une séparation plus à petite échelle de PSA ou des systèmes basés sur membrane de séparation. Les systèmes de PSA opèrent le principe de l'adsorption physique de l'oxygène en air par des matériaux de tamis moléculaire de carbone (comme ceux représentés sur le schéma 1), laissant un courant enrichi d'azote comme produit ; le processus est illustré sur le schéma 2. Les systèmes d'aujourd'hui de PSA peuvent économiquement produire l'azote à partir de l'air comprimé à un grand choix de volumes. Par exemple, les systèmes d'aujourd'hui peuvent manipuler un courant d'air d'admission de moins de 5 000 plus de 60 000 à la norme ft3/h, produisant sûrement le N2 qui répond à des exigences de pureté de 95 à 99,9995%

Le SCHÉMA 2. Dans les granules de CMS, l'oxygène est préférentiellement adsorbé, permettant à un courant riche en azote de produit d'être capturé sur place pour l'usage

Cependant, le capital et les frais d'exploitation d'un système de PSA sont directement corrélés avec la pureté de l'azote ont produit, et ces coûts montent rapidement une fois l'azote avec la pureté plus grande que 99,5% est exigés. Dans certains cas, elle peut être rentable pour produire un azote plus de grande pureté en produisant d'abord l'azote de la pureté 99,5% utilisant un système de PSA, et puis utilisant un palladium ou une unité de cuivre pour enlever les niveaux résiduels de l'oxygène dans le produit d'azote. De tels systèmes peuvent réduire l'oxygène résiduel à 1 15h

SÉLECTION DU BON SYSTÈME

En choisissant le processus d'azote-production le plus approprié, plusieurs paramètres devraient être considérés. La pureté et la capacité sont les facteurs les plus importants qui peuvent affecter le choix de la méthodologie de production, et par conséquent, ont un impact direct sur le prix de revient unitaire de l'azote ont produit. L'utilisation d'un système d'azote-génération de PSA, qui peut être conçu pour rencontrer tous les types et modèles de débit d'azote — régulier, périodique et erratique — s'est développé dans la popularité pendant le bout plusieurs décennies, grâce à la simplicité, représentation, flexibilité, fiabilité et capital relativement bas et frais d'exploitation de cet itinéraire de production.

Cependant, le taux optimal d'azote-production employant un système de PSA basé sur des granules de CMS est environ 3 000 Nm3/h de N2 produits (pureté de >95%). Dans cette marge, la PSA est une option plus économique qu'O2/N2-separation par la liquéfaction d'air et la séparation cryogénique, ou par séparation basée sur membrane. Les principes de la technologie basée sur PSA d'azote-génération utilisant le CMS et plusieurs aspects importants de savoir-faire d'ingénierie des procédés sont discutés ci-dessous.

TAMIS MOLÉCULAIRES DE CARBONE

Le CMS fait partie d'une classe spéciale des charbons actifs qui ont la structure (amorphe) non cristalline avec une distribution relativement étroite de pore-taille. Ce matériel fournit des séparations moléculaires basées sur le taux d'adsorption de l'azote, plutôt que les différences dans la capacité d'adsorption entre l'oxygène et l'azote. Le schéma 2 montre que la structure intérieure d'un matériel de CMS qui est approprié pour la séparation (retrait) des molécules O2 des molécules de N2 dans l'admission à air comprimé, rapportait un courant enrichi d'azote (note : Les tamis moléculaires de carbone sont sélectifs pour l'oxygène, alors que les tamis moléculaires de zéolite sont sélectifs pour l'azote).

Les avantages d'un azote sur place produisant du système

Avantages comparés aux modèles précédents

- Des matériaux plus de haute qualité

- Consommation d'énergie inférieure

- Un délai d'exécution plus court

- Une plus longue vie de générateur de N2

Comment nous l'avons fait

- Simplification – 80% moins de pièces utilisées dans notre processus de fabrication

- Automation – soudure de situation actuelle et robots de recourbement

- Isolement modulaire – deux récipients à pression de la taille standard PSA pour toutes les capacités

Service et entretien

Une plus petite puissance exige un plus petit compresseur. En conséquence, vous économiserez non seulement sur l'énergie mais également sur des coûts de fonctionnement/service du compresseur. En outre, les valves en acier inoxydable ont une plus longue vie qu'en laiton.

Modèle de générateur d'azote de la grande pureté PSA d'OSP

| Article |

Pureté d'azote (Nm3/hr) |

Dimensions

|

Poids |

| 95% |

99% |

99,5% |

99,9% |

99,99% |

99,995% |

99,999% |

(L*W*H) millimètre |

Kilogramme |

| OSP5 |

21 |

13 |

11 |

8 |

5 |

4,2 |

3 |

1100*600*1700 |

300 |

| OSP10 |

38 |

29 |

25 |

15 |

10 |

7,5 |

6,1 |

1200*650*1800 |

350 |

| OSP20 |

80 |

56 |

52 |

32 |

20 |

16 |

14 |

1600*1000*2200 |

450 |

| OSP40 |

160 |

116 |

105,2 |

67,2 |

40 |

34 |

28 |

1800*1000*2200 |

600 |

| OSP60 |

252 |

174 |

157,8 |

100,8 |

60 |

51 |

45 |

1900*1200*2200 |

750 |

| OSP80 |

339,2 |

232 |

211 |

132 |

80 |

70 |

62 |

2000*1200*2400 |

980 |

| OSP100 |

420 |

290 |

263 |

168 |

100 |

90 |

78 |

2100*1600*2500 |

1300 |

| OSP150 |

630 |

435 |

394,5 |

252 |

150 |

135 |

120 |

2500*1800*2600 |

1600 |

| OSP200 |

848 |

580 |

526 |

336 |

200 |

180 |

160 |

2800*1900*2850 |

2200 |

| OSP250 |

1060 |

725 |

657,5 |

420 |

250 |

225 |

200 |

3100*2000*3200 |

2600 |

| OSP300 |

1270 |

870 |

780 |

500 |

300 |

260 |

240 |

3900*2600*3400 |

3850 |

| OSP400 |

1696 |

1160 |

1052 |

672 |

400 |

360 |

320 |

4500*3250*3600 |

5000 |

| OSP500 |

2120 |

1450 |

1300 |

840 |

500 |

450 |

400 |

4900*3600*3800 |

6500 |

| OSP600 |

2540 |

1740 |

1578 |

1000 |

600 |

540 |

480 |

5300*3600*3900 |

7800 |

| OSP800 |

3390 |

2320 |

2100 |

1340 |

800 |

720 |

640 |

5600*3900*4100 |

10200 |

| OSP1000 |

4240 |

2900 |

2630 |

1680 |

1000 |

900 |

800 |

5800*4000*4500 |

11800 |

Référence de conception :

Barre de la pression d'admission d'air comprimé 7,5 (g)/108 livre par pouce carré (g)

Qualité de l'air 1.4.1 selon le 8573-1:2010 d'OIN

Barre de la pression 6 de débouché d'azote (g)/87psi (g)

Qualité 1.2.1 d'azote selon le 8573-1:2010 d'OIN.

℃ 50 maximum fonctionnant conçu de la température

Le point de condensation au débouché d'azote - le ℃ 40

Notes :

Barre de la pression d'utilisation maximum de générateur d'azote d'OSP 10 (g)/145psi (g)

Après demande de l'azote sur place de PSA le générateur sera adapté aux besoins du client :

Barre de la pression d'utilisation >10 (g)/145 livre par pouce carré (g)

Point de condensation < - ℃ 50

Plug and play

Mobile/conteneurisé

D'autres conditions spéciales selon des états de site

Applications de générateur d'azote

Voici les cinq applications de générateur d'azote les plus populaires dans l'industrie industrielle.

Emballage alimentaire

L'emballage modifié de l'atmosphère (CARTE) avec des mélanges d'azote et de gaz nitrogen-CO2 sont employé souvent dans l'industrie d'emballage alimentaire pour préserver les articles périssables en empêchant la détérioration, assurant la fraîcheur, la saveur de maintien, et prolonger la durée de conservation de produit. La génération sur place d'azote est fortement salutaire dans l'industrie d'emballage alimentaire pour maintenir un produit de qualité. Les emballeurs de nourriture peuvent épargner des centaines de milliers de dollars en faisant installer un système sur place.

Stockage, transport, et distribution de boisson

Comme l'industrie alimentaire, l'industrie des boissons peut également s'améliorer de avoir l'azote sur place produisant des systèmes. Ces systèmes le rendent plus efficace pour transporter des boissons aux utilisateurs tels que des emballeurs de jus, des négociants en vins, des brasseries, et d'autres fabricants des systèmes de largage de boisson.

Coupe de laser

Le succès d'un coupeur de laser dépend d'un maigre et d'un magasin efficace, qui est pourquoi il est fortement salutaire de produire de votre propre azote sur place. Si vous achetez actuellement le gaz à haute pression de cylindre, vous pouvez réaliser des économies incroyables par le changement à un système local. Les systèmes en vrac d'azote liquide pour le laser coupant typiquement ont des pertes de purge jusqu'à de 20% du gaz que vous achetez. Un générateur sur place d'azote éliminera ces pertes coûteuses de purge.

Fabrication et soudure de l'électronique

Beaucoup d'applications de soudure exigent de l'azote de grande pureté de réduire la crasse sur des taches de soudure et de réduire la tension superficielle. L'azote de grande pureté permet la soudure au point d'interruption propre du site de soudure. Avoir un azote sur place produisant du système est la manière la plus rentable de répondre à vos exigences d'azote.

Carburant et neutralisation chimique de réservoir

Le gaz inerte idéal pour couvrir ou purger le carburant et les réservoirs chimiques est azote. Avoir un système sur place d'azote réduira vos coûts et te permettra d'avoir une offre d'azote de 24/7 pour répondre à vos exigences.

Services de générateur d'azote du GAZ de SUMAIRUI

Les générateurs sur place d'azote sont extrêmement efficaces et rentables pour différentes applications industrielles. En installant un système sur place, tout que vous devez vous focaliser dessus est entretien, alors que votre investissement paye lui-même au fil du temps. Nous offrons les services suivants de générateur d'azote :

Services de maintenance

Pour l'aide avec l'installation, notre équipe offre le support après-vente jour et nuit. Si vous avez besoin de l'entretien pour votre système actuel, nous nous assurerons que votre générateur d'azote fonctionne en grand état, ainsi vous pouvez revenir à vos opérations.

Pendant presque trois décennies nous avions aidé de manière significative nos clients à réduire leurs coûts industriels d'azote et d'oxygène en utilisant des technologies marginales telles que l'azote sur place et l'oxygène produisant des systèmes. Nous déplaçons la condition de devoir acheter le gaz. Au lieu de cela, nous vendons nos clients d'affaires la technologie et l'équipement qu'ils doivent faire leur propre gaz sur le site.

Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!  Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!