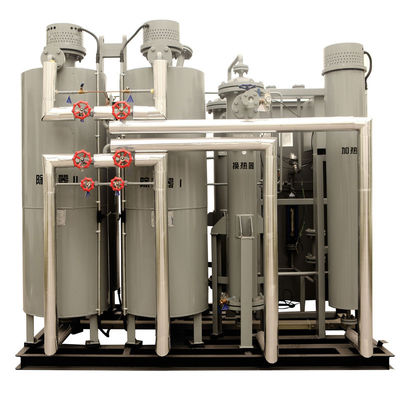

De stikstofgenerator van N2 van 500 psi draagbare die voor lasersnijmachine wordt gebruikt met het systeem van stikstofflessen

De stikstofproductie die de adsorptie (PSA) technologie gebruikend van de drukschommeling wordt over een koolstof moleculaire zeef wordt uitgevoerd (CMS) om een rijpe, rendabele en hoogst efficiënte methode beschouwd als om stikstof te produceren om aan een brede waaier van zuiverheid en stroomvereisten te voldoen. De aan de gang zijnde verhogingen van efficiency in op PSA-Gebaseerde stikstof-generatie faciliteiten worden gedreven door verbeterde CMS-materialen (Figuur 1) en het procesverbeteringen. Dit artikel verstrekt een overzicht van de grondbeginselen van op PSA-Gebaseerde stikstofgeneratie, terwijl zich het concentreren specifiek op innovatieve praktijken en betere CMS-materialen. Samen, draagt deze vooruitgang tot voortdurende verbetering in PSA systeemprestaties bij, die de installatieexploitanten chemische van de procesindustrieën (CPI) geven een bewezen manier om een betrouwbare en goedkope levering van high-purity droge stikstof te veroorzaken onsite.

FIGUUR 1. Korrels van de koolstof de moleculaire die zeef (CMS), typisch van kokosnotenshells worden vervaardigd, de oppervlakte en de poriestructuur nodig verstrekken om zuurstof en stikstof van een stroom van de samengeperste luchtinham te scheiden

Stikstof — in zowel gasachtig als vloeibare toestand — wordt gebruikt in een brede waaier van toepassingen in vele industriesectoren. Deze omvatten de productie van voedsel en dranken, chemische producten en geneesmiddelen; aardolieverwerking; de thermische behandeling van metalen; de vervaardiging van vlakglas, halfgeleiders en elektronika; en veel meer. De industriële faciliteiten die grote volumes altijd van stikstof vereisen zoeken efficiënte methodes van de productie van de onsitestikstof om alle specificaties te ontmoeten verwant met zuiverheid, stroomvereisten, machtsconsumptie, voetafdruk en portabiliteit

Het stikstofgas wordt geproduceerd door lucht in zijn primaire componentenmolecules (stikstof en zuurstof) te scheiden, gebruikend één van twee methodes: 1. Traditionele cryogene opdeling van lucht die vloeibaar is gemaakt; of 2. Scheiding van gasachtige lucht die de adsorptie van de drukschommeling (PSA) met behulp van of op membraan-gebaseerde scheidingssystemen. Als de grote volumes van stikstof met uiterst hoge zuiverheid (99,998%) worden vereist, blijft de cryogene opdeling van lucht de meest efficiënte en economische technologieoptie [2]. Dit is de oudste methode van stikstofproductie, en het heeft de capaciteit om zowel gasachtige als vloeibare stikstof (voor dagelijks gebruik en als reservelevering) te produceren. De cryogene opdeling van lucht wordt typisch uitgevoerd in commerciële installaties op grote schaal die dan de geproduceerde stikstof aan gebruikers leveren.

Nochtans, bij vele CPI-faciliteiten, wordt de verrijkte stikstof geproduceerd onsite gebruikend kleinschaliger PSA scheiding of op membraan-gebaseerde scheidingssystemen. PSA de systemen werken op het principe van fysieke adsorptie van de zuurstof in lucht door materialen van de koolstof de moleculaire zeef (zoals die getoond in Figuur 1), verlatend een verrijkte stikstofstroom als product; het proces is geïllustreerd in Figuur 2. PSA systemen de van vandaag kunnen stikstof van samengeperste lucht bij een verscheidenheid van volumes economisch produceren. Bijvoorbeeld, de systemen kunnen van vandaag een stroom van de inhamlucht van minder dan 5.000 volgens norm behandelen meer dan 60.000. ft3/h die, betrouwbaar N2 produceren dat zuiverheids aan vereisten van 95 tot 99.9995% voldoet

FIGUUR 2. Binnen de CMS-korrels, wordt de zuurstof bij voorkeur geadsorbeerd, toelatend een stikstof-rijke productstroom om voor gebruik worden gevangen onsite

Nochtans, zijn het kapitaal en de bedrijfskosten van een PSA systeem direct gecorreleerd met de zuiverheid van de geproduceerde stikstof, en deze kosten beklimmen snel zodra de stikstof met zuiverheid groter dan 99,5% wordt vereist. In sommige gevallen, kan het rendabel zijn om hoog-zuiverheidsstikstof te produceren door 99,5% zuiverheidsstikstof eerst te produceren gebruikend een PSA systeem, en dan gebruikend een palladium of kopereenheid om overblijvende niveaus van zuurstof in het stikstofproduct te verwijderen. Dergelijke systemen kunnen overblijvende zuurstof aan 1-3 p.p.m. neerhalen.

HET SELECTEREN VAN HET JUISTE SYSTEEM

Wanneer het selecteren van meest aangewezen het stikstof-productie proces, zouden verscheidene parameters moeten worden overwogen. De zuiverheid en de capaciteit zijn de belangrijkste factoren die de keus van productiemethodologie kunnen beïnvloeden, en vandaar, een directe invloed op de eenheidskosten van de geproduceerde stikstof hebben. Het gebruik van PSA een stikstof-generatie systeem, dat kan worden ontworpen om alle soorten en patronen van stikstofstroom te ontmoeten — regelmatig, periodiek en onregelmatig — in populariteit tijdens de laatste verscheidene decennia, dankzij de eenvoud, prestaties, flexibiliteit, betrouwbaarheid en vrij lage hoofd en bedrijfskosten van deze productieroute heeft gekweekt.

Nochtans, optimale is stikstof-productie het tarief die die een PSA systeem met behulp van op CMS-korrels wordt gebaseerd rond 3.000 Nm3/h van geproduceerd N2 (>95% zuiverheid). Binnen dat gamma, is PSA een economischere optie dan o2/N2-Scheiding door luchtvloeibaarmaking en cryogene scheiding, of door op membraan-gebaseerde scheiding. De principes van op PSA-Gebaseerde stikstof-generatie technologie die CMS gebruiken en verscheidene belangrijke aspecten van de know-how van de procestechniek worden hieronder besproken.

KOOLSTOF MOLECULAIRE ZEVEN

CMS maakt deel uit van een speciale klasse van geactiveerde koolstof die niet kristallijne (amorfe) structuur met vrij smalle een porie-grootte distributie heeft. Dit materiaal verstrekt moleculaire scheidingen die op het tarief van adsorptie van stikstof, eerder dan de verschillen in adsorptiecapaciteit worden gebaseerd tussen zuurstof en stikstof. Figuur 2 toont de binnenstructuur van een CMS-materiaal dat voor de scheiding (verwijdering) van O2-molecules van N2-molecules in de inham met samengeperste lucht aangewezen is, om een verrijkte stikstofstroom op te brengen (Nota: Zijn de koolstof moleculaire zeven selectief voor zuurstof, terwijl de zeoliet moleculaire zeven voor stikstof selectief zijn).

De Voordelen van een Onsite-Stikstof die Systeem produceren

Voordelen in vergelijking met vorige modellen

- De materialen van betere kwaliteit

- Lager energieverbruik

- Kortere levertijd

- Langer N2-generatorleven

Hoe doen wij het

- Vereenvoudiging – 80% minder die delen in ons productieproces worden gebruikt

- Automatisering – overzicht lassen en het buigen robots

- Modulaire isolatie – twee standaardgroottepsa drukvaten voor alle capaciteiten

De dienst en onderhoud

Een kleinere machtsconsumptie vereist een kleinere compressor. Dientengevolge, zal u niet alleen be*sparen op energie maar ook op het lopen/de dienstkosten van de compressor. Voorts hebben de kleppen van roestvrij staal een langer leven dan messing.

Model van de Hoge zuiverheidspsa van OSP stikstofgenerator

| Punt |

Stikstofzuiverheid (Nm3/hr) |

Afmetingen

|

Gewicht |

| 95% |

99% |

99.5% |

99.9% |

99.99% |

99.995% |

99.999% |

(L*W*H) mm |

Kg |

| OSP5 |

21 |

13 |

11 |

8 |

5 |

4.2 |

3 |

1100*600*1700 |

300 |

| OSP10 |

38 |

29 |

25 |

15 |

10 |

7.5 |

6.1 |

1200*650*1800 |

350 |

| OSP20 |

80 |

56 |

52 |

32 |

20 |

16 |

14 |

1600*1000*2200 |

450 |

| OSP40 |

160 |

116 |

105.2 |

67.2 |

40 |

34 |

28 |

1800*1000*2200 |

600 |

| OSP60 |

252 |

174 |

157.8 |

100.8 |

60 |

51 |

45 |

1900*1200*2200 |

750 |

| OSP80 |

339.2 |

232 |

211 |

132 |

80 |

70 |

62 |

2000*1200*2400 |

980 |

| OSP100 |

420 |

290 |

263 |

168 |

100 |

90 |

78 |

2100*1600*2500 |

1300 |

| OSP150 |

630 |

435 |

394.5 |

252 |

150 |

135 |

120 |

2500*1800*2600 |

1600 |

| OSP200 |

848 |

580 |

526 |

336 |

200 |

180 |

160 |

2800*1900*2850 |

2200 |

| OSP250 |

1060 |

725 |

657.5 |

420 |

250 |

225 |

200 |

3100*2000*3200 |

2600 |

| OSP300 |

1270 |

870 |

780 |

500 |

300 |

260 |

240 |

3900*2600*3400 |

3850 |

| OSP400 |

1696 |

1160 |

1052 |

672 |

400 |

360 |

320 |

4500*3250*3600 |

5000 |

| OSP500 |

2120 |

1450 |

1300 |

840 |

500 |

450 |

400 |

4900*3600*3800 |

6500 |

| OSP600 |

2540 |

1740 |

1578 |

1000 |

600 |

540 |

480 |

5300*3600*3900 |

7800 |

| OSP800 |

3390 |

2320 |

2100 |

1340 |

800 |

720 |

640 |

5600*3900*4100 |

10200 |

| OSP1000 |

4240 |

2900 |

2630 |

1680 |

1000 |

900 |

800 |

5800*4000*4500 |

11800 |

Ontwerpverwijzing:

De druk van de samengeperste luchtinham 7,5 bar (g)/108 psi (g)

Luchtkwaliteit 1.4.1 volgens ISO-8573-1:2010

De druk van de stikstofafzet 6 bar (g)/87psi (g)

Stikstofkwaliteit 1.2.1 volgens ISO-8573-1:2010.

Ontworpen het werk temperatuur maximum 50 ℃

Dauwpunt bij Stikstofafzet - 40 ℃

Nota's:

OSP-de maximum werkdruk van de stikstofgenerator 10 bar (g)/145psi (g)

Na verzoek van PSA zal de stikstofgenerator ter plaatse worden aangepast:

Werkdruk>10 bar (g)/145 psi (g)

Dauwpunt < - 50 ℃

Gebruiksklaar

Beweegbaar/containerized

Andere speciale vereisten vanaf plaatsvoorwaarden

De Toepassingen van de stikstofgenerator

Hier zijn de vijf populairste toepassingen van de stikstofgenerator in de industriële industrie.

Voedsel Verpakking

De gewijzigde Atmosfeer die (KAART) verpakken wordt met stikstof en stikstof-Co2 gasmengelingen vaak gebruikt in de voedselverpakkingsindustrie om bederfelijke punten te bewaren door het verhinderen van bederf, het verzekeren van versheid, aroma te handhaven, en de producthoudbaarheid uit te breiden. De generatie van de Onsitestikstof is hoogst voordelig in de voedselverpakkingsindustrie om een kwaliteitsproduct te handhaven. De voedselverpakkers kunnen honderdduizenden dollars door het hebben van een geïnstalleerd onsitesysteem besparen.

Drank Opslag, Vervoer, en het Uitdelen

Als de voedselindustrie, kan de drankindustrie ook van het hebben van onsite stikstof verbeteren die systemen produceren. Deze systemen maken het efficiënter om dranken aan eind te vervoeren - gebruikers zoals sapverpakkers, wijnhandelaren, brouwerijen, en andere fabrikanten van drank het uitdelen systemen.

Laserknipsel

Het succes van een lasersnijder hangt van een magere en efficiënte winkel af, die is waarom het hoogst voordelig is om uw eigen stikstof te produceren onsite. Als u momenteel het gas van de hoge drukcilinder koopt, kunt u ongelooflijke kostenbesparingen bereiken door op een lokaal systeem over te schakelen. De bulk vloeibare stikstofsystemen voor laserknipsel hebben typisch zuiveringsverliezen van tot 20% van het gas u koopt. Een generator van de onsitestikstof zal deze dure zuiveringsverliezen elimineren.

En elektronika die vervaardigen solderen

Vele soldeerseltoepassingen vereisen high-purity stikstof om afval op soldeerselvlekken te verminderen en oppervlaktespanning te verminderen. High-purity stikstof staat soldeersel aan proper afgescheiden van de soldeerselplaats toe. Het hebben van een onsitestikstof die systeem produceren is de rendabelste manier om aan uw stikstofvereisten te voldoen.

Brandstof en Chemische Tankneutralisering

Het ideale inerte gas voor het bedekken van of het zuiveren van brandstof en chemische tanks is stikstof. Het hebben van een systeem van de onsitestikstof zal uw kosten drukken en zal u toestaan om een 24/7 stikstoflevering te hebben om aan uw vereisten te voldoen.

De Diensten van de stikstofgenerator van SUMAIRUI-GAS

De generators van de Onsitestikstof zijn uiterst efficiënt en rendabel voor diverse industriële toepassingen. Door een onsitesysteem te installeren, is allen u zich moet concentreren op onderhoud, terwijl uw investering na verloop van tijd voor zich betaalt. Wij bieden de volgende diensten van de stikstofgenerator aan:

De onderhoudsdiensten

Voor hulp met installatie, onze de dienststeun dag en nacht van teamaanbiedingen. Als u onderhoud voor uw bestaand systeem vereist, zullen wij ervoor zorgen dat uw stikstofgenerator in grote voorwaarde loopt, zodat kunt u aan uw verrichtingen terugkeren.

Voor bijna drie decennia hebben wij beduidend onze cliënten helpen hun industriële stikstof en zuurstofkosten drukken door leading-edge technologieën zoals onsitestikstof en zuurstof te gebruiken die systemen produceren. Wij verplaatsen het vereiste om het gas te moeten kopen. In plaats daarvan, verkopen wij onze bedrijfscliënten de technologie en het materiaal dat zij hebben moeten om hun eigen gas op plaats maken.

Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!  Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!