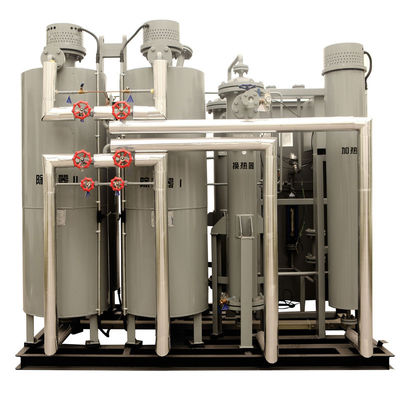

مولد النيتروجين N2 المحمول بقدرة 500 رطل لكل بوصة مربعة يستخدم في آلة القطع بالليزر بنظام زجاجات النيتروجين

يعتبر إنتاج النيتروجين الذي يتم باستخدام تقنية الامتزاز المتأرجح بالضغط (PSA) فوق المنخل الجزيئي للكربون (CMS) طريقة ناضجة وفعالة من حيث التكلفة وعالية الكفاءة لإنتاج النيتروجين لتلبية مجموعة واسعة من متطلبات النقاء والتدفق.يتم دفع الزيادات المستمرة في الكفاءة في مرافق توليد النيتروجين القائمة على PSA من خلال مواد CMS المحسنة (الشكل 1) وتحسينات العملية.تقدم هذه المقالة نظرة عامة على أساسيات توليد النيتروجين القائم على PSA، مع التركيز بشكل خاص على الممارسات المبتكرة ومواد CMS المحسنة.تساهم هذه التطورات معًا في التحسين المستمر في أداء نظام PSA، مما يمنح مشغلي مصانع العمليات الكيميائية (CPI) طريقة مثبتة لإنتاج إمدادات موثوقة ومنخفضة التكلفة من النيتروجين الجاف عالي النقاء في الموقع.

الشكل 1. توفر كريات المنخل الجزيئي الكربوني (CMS)، المصنعة عادةً من قشور جوز الهند، المساحة السطحية وبنية المسام اللازمة لفصل الأكسجين والنيتروجين عن تيار مدخل الهواء المضغوط

نيُستخدم النيتروجين - في حالته الغازية والسائلة - في مجموعة واسعة من التطبيقات في العديد من القطاعات الصناعية.وتشمل هذه إنتاج الأطعمة والمشروبات والمواد الكيميائية والأدوية؛معالجة البترول؛المعالجة الحرارية للمعادن.صناعة الزجاج المسطح وأشباه الموصلات والإلكترونيات؛و أكثر من ذلك بكثير.تبحث المنشآت الصناعية التي تتطلب كميات كبيرة من النيتروجين دائمًا عن طرق فعالة لإنتاج النيتروجين في الموقع لتلبية جميع المواصفات المتعلقة بالنقاء ومتطلبات التدفق واستهلاك الطاقة والبصمة وقابلية النقل

يتم إنتاج غاز النيتروجين عن طريق فصل الهواء إلى جزيئات مكوناته الأولية (النيتروجين والأكسجين)، وذلك باستخدام إحدى الطريقتين: 1. التجزئة المبردة التقليدية للهواء المسال؛أو 2. فصل الهواء الغازي باستخدام الامتزاز المتأرجح بالضغط (PSA) أو أنظمة الفصل القائمة على الغشاء.إذا كانت هناك حاجة إلى كميات كبيرة من النيتروجين بدرجة نقاء عالية للغاية (99.998%)، فإن تجزئة الهواء المبردة تظل الخيار التكنولوجي الأكثر كفاءة واقتصادية [2].هذه هي أقدم طريقة لإنتاج النيتروجين، ولديها القدرة على إنتاج النيتروجين الغازي والسائل (للاستخدام اليومي وكإمداد احتياطي).عادةً ما يتم إجراء تجزئة الهواء المبردة في مصانع تجارية واسعة النطاق والتي تقوم بعد ذلك بتوصيل النيتروجين المنتج إلى المستخدمين.

ومع ذلك، في العديد من مرافق CPI، يتم إنتاج النيتروجين المخصب في الموقع باستخدام فصل PSA على نطاق أصغر أو أنظمة الفصل القائمة على الغشاء.تعمل أنظمة PSA على مبدأ الامتزاز الفيزيائي للأكسجين الموجود في الهواء بواسطة مواد المنخل الجزيئي الكربوني (مثل تلك الموضحة في الشكل 1)، مما يترك تيارًا من النيتروجين المخصب كمنتج؛تم توضيح العملية في الشكل 2. يمكن لأنظمة PSA الحالية إنتاج النيتروجين اقتصاديًا من الهواء المضغوط بأحجام مختلفة.على سبيل المثال، يمكن لأنظمة اليوم التعامل مع تيار هواء مدخل أقل من 5000 إلى أكثر من 60000 معيار قياسي.ft3/h، إنتاج N2 بشكل موثوق يلبي متطلبات النقاء من 95 إلى 99.9995%

الشكل 2. داخل كريات CMS، يتم امتصاص الأكسجين بشكل تفضيلي، مما يسمح بالتقاط تيار منتج غني بالنيتروجين لاستخدامه في الموقع

ومع ذلك، فإن تكاليف رأس المال والتشغيل لنظام PSA ترتبط ارتباطًا مباشرًا بنقاء النيتروجين المنتج، وترتفع هذه التكاليف بسرعة بمجرد الحاجة إلى نيتروجين بدرجة نقاء أكبر من 99.5%.في بعض الحالات، يمكن أن يكون إنتاج نيتروجين عالي النقاء فعالاً من حيث التكلفة عن طريق إنتاج نيتروجين بدرجة نقاء 99.5% أولاً باستخدام نظام PSA، ثم استخدام وحدة البلاديوم أو النحاس لإزالة المستويات المتبقية من الأكسجين في منتج النيتروجين.يمكن لمثل هذه الأنظمة خفض الأكسجين المتبقي إلى 1-3 جزء في المليون.

اختيار النظام المناسب

عند اختيار عملية إنتاج النيتروجين الأكثر ملاءمة، ينبغي النظر في العديد من المعالم.تعتبر النقاء والقدرة من أهم العوامل التي يمكن أن تؤثر على اختيار منهجية الإنتاج، وبالتالي يكون لها تأثير مباشر على تكلفة وحدة النيتروجين المنتج.إن استخدام نظام توليد النيتروجين PSA، والذي يمكن تصميمه لتلبية جميع أنواع وأنماط تدفق النيتروجين - الثابت والدوري وغير المنتظم - قد ازدادت شعبيته خلال العقود العديدة الماضية، وذلك بفضل البساطة والأداء والمرونة والموثوقية. وتكاليف رأس المال والتشغيل المنخفضة نسبيًا لطريق الإنتاج هذا.

ومع ذلك، فإن معدل إنتاج النيتروجين الأمثل باستخدام نظام PSA المعتمد على كريات CMS يبلغ حوالي 3000 نيوتن متر مكعب/ساعة من النيتروجين المنتج (> نقاء 95٪).ضمن هذا النطاق، يعد PSA خيارًا أكثر اقتصاداً من فصل O2/N2 عن طريق تسييل الهواء والفصل المبرد، أو عن طريق الفصل القائم على الغشاء.تتم مناقشة مبادئ تكنولوجيا توليد النيتروجين القائمة على PSA باستخدام CMS والعديد من الجوانب المهمة للمعرفة الهندسية للعملية أدناه.

المناخل الجزيئية للكربون

يعد CMS جزءًا من فئة خاصة من الكربون المنشط الذي له بنية غير بلورية (غير متبلورة) مع توزيع ضيق نسبيًا لحجم المسام.توفر هذه المادة عمليات فصل جزيئية بناءً على معدل امتصاص النيتروجين، بدلاً من الاختلافات في قدرة الامتصاص بين الأكسجين والنيتروجين.يوضح الشكل 2 البنية الداخلية لمادة CMS المناسبة لفصل (إزالة) جزيئات O2 من جزيئات N2 في مدخل الهواء المضغوط، لإنتاج تيار نيتروجين مخصب (ملاحظة: المناخل الجزيئية للكربون انتقائية للأكسجين، بينما المناخل الجزيئية الزيوليت انتقائية للنيتروجين).

فوائد نظام توليد النيتروجين في الموقع

المزايا مقارنة بالموديلات السابقة

- مواد ذات جودة أعلى

- انخفاض استهلاك الطاقة

- مهلة أقصر

- عمر أطول لمولد N2

كيف فعلنا ذلك

- التبسيط - استخدام أجزاء أقل بنسبة 80% في عملية الإنتاج لدينا

- الأتمتة – أحدث روبوتات اللحام والثني

- العزل المعياري - أوعية ضغط PSA ذات حجم قياسي لجميع السعات

الخدمة والصيانة

يتطلب استهلاك الطاقة الأقل ضاغطًا أصغر.ونتيجة لذلك، لن توفر الطاقة فحسب، بل ستوفر أيضًا تكاليف تشغيل/خدمة الضاغط.علاوة على ذلك، تتمتع الصمامات المصنوعة من الفولاذ المقاوم للصدأ بعمر افتراضي أطول من الصمامات النحاسية.

نموذج مولد النيتروجين PSA عالي النقاء OSP

| غرض |

نقاء النيتروجين (Nm3/hr) |

أبعاد

|

وزن |

| 95% |

99% |

99.5% |

99.9% |

99.99% |

99.995% |

99.999% |

(الطول * العرض * الارتفاع) ملم |

كلغ |

| OSP5 |

21 |

13 |

11 |

8 |

5 |

4.2 |

3 |

1100*600*1700 |

300 |

| OSP10 |

38 |

29 |

25 |

15 |

10 |

7.5 |

6.1 |

1200*650*1800 |

350 |

| OSP20 |

80 |

56 |

52 |

32 |

20 |

16 |

14 |

1600*1000*2200 |

450 |

| OSP40 |

160 |

116 |

105.2 |

67.2 |

40 |

34 |

28 |

1800*1000*2200 |

600 |

| OSP60 |

252 |

174 |

157.8 |

100.8 |

60 |

51 |

45 |

1900*1200*2200 |

750 |

| OSP80 |

339.2 |

232 |

211 |

132 |

80 |

70 |

62 |

2000*1200*2400 |

980 |

| OSP100 |

420 |

290 |

263 |

168 |

100 |

90 |

78 |

2100*1600*2500 |

1300 |

| OSP150 |

630 |

435 |

394.5 |

252 |

150 |

135 |

120 |

2500*1800*2600 |

1600 |

| OSP200 |

848 |

580 |

526 |

336 |

200 |

180 |

160 |

2800*1900*2850 |

2200 |

| OSP250 |

1060 |

725 |

657.5 |

420 |

250 |

225 |

200 |

3100*2000*3200 |

2600 |

| OSP300 |

1270 |

870 |

780 |

500 |

300 |

260 |

240 |

3900*2600*3400 |

3850 |

| OSP400 |

1696 |

1160 |

1052 |

672 |

400 |

360 |

320 |

4500*3250*3600 |

5000 |

| OSP500 |

2120 |

1450 |

1300 |

840 |

500 |

450 |

400 |

4900*3600*3800 |

6500 |

| OSP600 |

2540 |

1740 |

1578 |

1000 |

600 |

540 |

480 |

5300*3600*3900 |

7800 |

| OSP800 |

3390 |

2320 |

2100 |

1340 |

800 |

720 |

640 |

5600*3900*4100 |

10200 |

| OSP1000 |

4240 |

2900 |

2630 |

1680 |

1000 |

900 |

800 |

5800*4000*4500 |

11800 |

مرجع التصميم :

ضغط مدخل الهواء المضغوط 7.5 بار (جم)/108 رطل لكل بوصة مربعة (جم)

جودة الهواء 1.4.1 طبقاً للمواصفة ISO 8573-1:2010

ضغط مخرج النيتروجين 6 بار (جم)/87 رطل لكل بوصة مربعة (جم)

جودة النيتروجين 1.2.1 طبقاً للمواصفة ISO 8573-1:2010.

درجة حرارة العمل المصممة بحد أقصى 50 درجة مئوية

نقطة الندى عند مخرج النيتروجين - 40 درجة مئوية

ملحوظات:

مولد النيتروجين OSP أقصى ضغط عمل 10 بار (جم)/145 رطل لكل بوصة مربعة (جم)

سيتم تخصيص الطلب التالي لمولد النيتروجين الموجود في الموقع PSA:

ضغط العمل > 10 بار (جم)/145 رطل لكل بوصة مربعة (جم)

نقطة الندى < - 50 درجة مئوية

التوصيل والتشغيل

المنقولة / في حاويات

متطلبات خاصة أخرى حسب ظروف الموقع

تطبيقات مولد النيتروجين

فيما يلي التطبيقات الخمسة الأكثر شيوعًا لمولدات النيتروجين في الصناعة.

تغليف الطعام

غالبًا ما يتم استخدام التغليف الجوي المعدل (MAP) مع خليط غاز النيتروجين وثاني أكسيد الكربون في صناعة تغليف المواد الغذائية للحفاظ على العناصر القابلة للتلف عن طريق منع التلف، وضمان النضارة، والحفاظ على النكهة، وإطالة العمر الافتراضي للمنتج.يعد توليد النيتروجين في الموقع مفيدًا للغاية في صناعة تعبئة المواد الغذائية للحفاظ على جودة المنتج.يمكن لشركات تعبئة المواد الغذائية توفير مئات الآلاف من الدولارات من خلال تثبيت نظام في الموقع.

تخزين المشروبات ونقلها وصرفها

مثل صناعة المواد الغذائية، يمكن لصناعة المشروبات أيضًا أن تتحسن من خلال وجود أنظمة توليد النيتروجين في الموقع.تجعل هذه الأنظمة نقل المشروبات إلى المستخدمين النهائيين أكثر كفاءة مثل شركات تعبئة العصير، وصانعي النبيذ، ومصانع الجعة، وغيرها من الشركات المصنعة لأنظمة توزيع المشروبات.

القطع بالليزر

يعتمد نجاح آلة القطع بالليزر على متجر صغير وفعال، ولهذا السبب من المفيد للغاية إنتاج النيتروجين الخاص بك في الموقع.إذا كنت تقوم حاليًا بشراء أسطوانة غاز عالية الضغط، فيمكنك تحقيق وفورات مذهلة في التكلفة عن طريق التحول إلى نظام محلي.عادةً ما يكون لأنظمة النيتروجين السائل السائبة المستخدمة في القطع بالليزر خسائر تطهير تصل إلى 20% من الغاز الذي تشتريه.سيعمل مولد النيتروجين الموجود في الموقع على التخلص من خسائر التطهير المكلفة هذه.

تصنيع ولحام الإلكترونيات

تتطلب العديد من تطبيقات اللحام نيتروجين عالي النقاء لتقليل الخبث الموجود على بقع اللحام وتقليل التوتر السطحي.يسمح النيتروجين عالي النقاء للحام بالانفصال بشكل نظيف عن موقع اللحام.إن وجود نظام لتوليد النيتروجين في الموقع هو الطريقة الأكثر فعالية من حيث التكلفة لتلبية متطلبات النيتروجين الخاصة بك.

خزان الوقود والمواد الكيميائية خامل

إن الغاز الخامل المثالي لتغطية أو تطهير خزانات الوقود والمواد الكيميائية هو النيتروجين.سيؤدي وجود نظام النيتروجين في الموقع إلى تقليل تكاليفك ويسمح لك بالحصول على إمدادات النيتروجين على مدار الساعة طوال أيام الأسبوع لتلبية متطلباتك.

خدمات مولدات النيتروجين من SUMAIRUI GAS

تعتبر مولدات النيتروجين الموجودة في الموقع فعالة للغاية وفعالة من حيث التكلفة لمختلف التطبيقات الصناعية.من خلال تثبيت نظام في الموقع، كل ما تحتاج إلى التركيز عليه هو الصيانة، بينما يدفع استثمارك تكاليفه بمرور الوقت.نحن نقدم خدمات مولد النيتروجين التالية:

خدمات الصيانة

للمساعدة في التثبيت، يقدم فريقنا دعم الخدمة على مدار الساعة.إذا كنت بحاجة إلى صيانة لنظامك الحالي، فسوف نضمن أن مولد النيتروجين الخاص بك يعمل بحالة جيدة، حتى تتمكن من العودة إلى عملياتك.

منذ ما يقرب من ثلاثة عقود، كنا نساعد عملائنا على تقليل تكاليف النيتروجين والأكسجين الصناعية بشكل كبير من خلال استخدام التقنيات الرائدة مثل أنظمة توليد النيتروجين والأكسجين في الموقع.نحن نستبدل شرط الاضطرار إلى شراء الغاز.وبدلاً من ذلك، نبيع لعملائنا من الشركات التكنولوجيا والمعدات التي يحتاجونها لإنتاج الغاز الخاص بهم في الموقع.

يجب أن تكون رسالتك بين 20-3000 حرف!

يجب أن تكون رسالتك بين 20-3000 حرف! من فضلك تفقد بريدك الالكتروني!

من فضلك تفقد بريدك الالكتروني!  يجب أن تكون رسالتك بين 20-3000 حرف!

يجب أن تكون رسالتك بين 20-3000 حرف! من فضلك تفقد بريدك الالكتروني!

من فضلك تفقد بريدك الالكتروني!