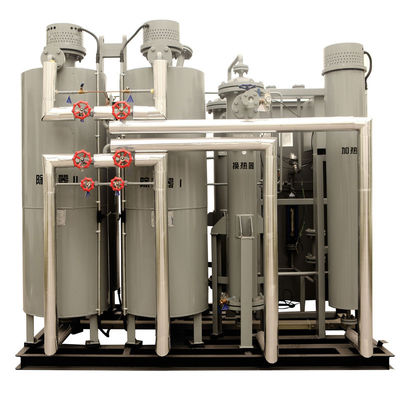

Generator nitrogen N2 portabel 500 PSI digunakan untuk mesin pemotongan laser dengan sistem botol nitrogen

Produksi nitrogen yang dilakukan menggunakan teknologi adsorpsi ayunan tekanan (PSA) melalui saringan molekul karbon (CMS) dianggap sebagai metode yang matang, hemat biaya, dan sangat efisien untuk menghasilkan nitrogen guna memenuhi berbagai persyaratan kemurnian dan aliran.Peningkatan efisiensi yang berkelanjutan di fasilitas pembangkitan nitrogen berbasis PSA didorong oleh peningkatan material CMS (Gambar 1) dan peningkatan proses.Artikel ini memberikan gambaran umum tentang dasar-dasar pembuatan nitrogen berbasis PSA, dengan fokus khusus pada praktik inovatif dan peningkatan materi CMS.Bersama-sama, kemajuan ini berkontribusi pada peningkatan berkelanjutan dalam kinerja sistem PSA, memberikan operator pabrik industri proses kimia (CPI) cara yang terbukti untuk menghasilkan pasokan nitrogen kering dengan kemurnian tinggi yang dapat diandalkan dan berbiaya rendah di lokasi.

GAMBAR 1. Pelet saringan molekul karbon (CMS), biasanya dibuat dari tempurung kelapa, menyediakan luas permukaan dan struktur pori yang diperlukan untuk memisahkan oksigen dan nitrogen dari aliran masuk udara bertekanan

Nitrogen — baik dalam bentuk gas maupun cair — digunakan dalam berbagai aplikasi di banyak sektor industri.Hal ini mencakup produksi makanan dan minuman, bahan kimia dan obat-obatan;pengolahan minyak bumi;perlakuan panas terhadap logam;pembuatan kaca lembaran, semikonduktor dan elektronik;dan masih banyak lagi.Fasilitas industri yang membutuhkan nitrogen dalam jumlah besar selalu mencari metode produksi nitrogen di lokasi yang efisien untuk memenuhi semua spesifikasi terkait kemurnian, kebutuhan aliran, konsumsi daya, jejak kaki, dan portabilitas.

Gas nitrogen dihasilkan dengan memisahkan udara menjadi molekul komponen utamanya (nitrogen dan oksigen), menggunakan salah satu dari dua metode: 1. Fraksinasi kriogenik tradisional dari udara yang telah dicairkan;atau 2. Pemisahan gas udara menggunakan pressure swing adsorpsi (PSA) atau sistem pemisahan berbasis membran.Jika diperlukan nitrogen dalam volume besar dengan kemurnian sangat tinggi (99,998%), fraksinasi udara kriogenik tetap menjadi pilihan teknologi yang paling efisien dan ekonomis [2].Ini adalah metode produksi nitrogen tertua, dan memiliki kemampuan untuk menghasilkan nitrogen gas dan cair (untuk penggunaan sehari-hari dan sebagai pasokan cadangan).Fraksinasi udara kriogenik biasanya dilakukan di pabrik komersial skala besar yang kemudian mengirimkan nitrogen yang dihasilkan ke pengguna.

Namun, di banyak fasilitas CPI, nitrogen yang diperkaya diproduksi di lokasi menggunakan pemisahan PSA skala kecil atau sistem pemisahan berbasis membran.Sistem PSA beroperasi berdasarkan prinsip adsorpsi fisik oksigen di udara oleh bahan saringan molekul karbon (seperti yang ditunjukkan pada Gambar 1), meninggalkan aliran nitrogen yang diperkaya sebagai produknya;prosesnya diilustrasikan pada Gambar 2. Sistem PSA saat ini secara ekonomis dapat menghasilkan nitrogen dari udara bertekanan pada berbagai volume.Misalnya, sistem saat ini dapat menangani aliran udara masuk kurang dari 5.000 hingga lebih dari 60.000 std.ft3/jam, menghasilkan N2 yang andal dan memenuhi persyaratan kemurnian dari 95 hingga 99,9995%

GAMBAR 2. Dalam pelet CMS, oksigen secara istimewa teradsorpsi, sehingga memungkinkan aliran produk kaya nitrogen ditangkap untuk digunakan di lokasi

Namun, biaya modal dan operasional sistem PSA berkorelasi langsung dengan kemurnian nitrogen yang dihasilkan, dan biaya ini meningkat dengan cepat ketika diperlukan nitrogen dengan kemurnian lebih dari 99,5%.Dalam beberapa kasus, memproduksi nitrogen dengan kemurnian lebih tinggi dapat menghemat biaya dengan terlebih dahulu memproduksi nitrogen dengan kemurnian 99,5% menggunakan sistem PSA, dan kemudian menggunakan unit paladium atau tembaga untuk menghilangkan kadar sisa oksigen dalam produk nitrogen.Sistem seperti ini dapat menurunkan sisa oksigen hingga 1–3 ppm.

MEMILIH SISTEM YANG TEPAT

Saat memilih proses produksi nitrogen yang paling tepat, beberapa parameter harus dipertimbangkan.Kemurnian dan kapasitas adalah faktor terpenting yang dapat mempengaruhi pilihan metodologi produksi, dan karenanya, berdampak langsung pada biaya satuan nitrogen yang diproduksi.Penggunaan sistem penghasil nitrogen PSA, yang dapat dirancang untuk memenuhi semua jenis dan pola aliran nitrogen — stabil, periodik, dan tidak menentu — semakin populer selama beberapa dekade terakhir, berkat kesederhanaan, kinerja, fleksibilitas, dan keandalannya. dan biaya modal dan operasional yang relatif rendah untuk jalur produksi ini.

Namun, laju produksi nitrogen optimal menggunakan sistem PSA berbasis pelet CMS adalah sekitar 3.000 Nm3/jam N2 yang dihasilkan (kemurnian >95%).Dalam rentang tersebut, PSA merupakan pilihan yang lebih ekonomis dibandingkan pemisahan O2/N2 melalui pencairan udara dan pemisahan kriogenik, atau pemisahan berbasis membran.Prinsip-prinsip teknologi pembangkitan nitrogen berbasis PSA menggunakan CMS dan beberapa aspek penting dari pengetahuan rekayasa proses dibahas di bawah ini.

SARINGAN MOLEKULER KARBON

CMS merupakan bagian dari kelas khusus karbon aktif yang mempunyai struktur non-kristal (amorf) dengan distribusi ukuran pori yang relatif sempit.Bahan ini memberikan pemisahan molekul berdasarkan laju adsorpsi nitrogen, bukan perbedaan kapasitas adsorpsi antara oksigen dan nitrogen.Gambar 2 menunjukkan struktur bagian dalam bahan CMS yang sesuai untuk pemisahan (penghilangan) molekul O2 dari molekul N2 di saluran masuk udara terkompresi, untuk menghasilkan aliran nitrogen yang diperkaya (Catatan: Saringan molekul karbon bersifat selektif untuk oksigen, sedangkan saringan molekuler zeolit selektif untuk nitrogen).

Manfaat Sistem Penghasil Nitrogen di Lokasi

Keunggulan dibandingkan model sebelumnya

- Bahan berkualitas lebih tinggi

- Konsumsi energi yang lebih rendah

- Waktu tunggu lebih singkat

- Masa pakai generator N2 lebih lama

Bagaimana kami melakukannya

- Penyederhanaan – 80% lebih sedikit suku cadang yang digunakan dalam proses produksi kami

- Otomatisasi – robot pengelasan dan pembengkokan yang canggih

- Isolasi modular – dua bejana tekan PSA ukuran standar untuk semua kapasitas

Layanan dan pemeliharaan

Konsumsi daya yang lebih kecil memerlukan kompresor yang lebih kecil.Hasilnya, Anda tidak hanya menghemat energi tetapi juga biaya pengoperasian/servis kompresor.Selain itu, katup baja tahan karat memiliki masa pakai lebih lama dibandingkan katup kuningan.

Model generator nitrogen PSA kemurnian tinggi OSP

| Barang |

Kemurnian nitrogen (Nm3/jam) |

Ukuran

|

Berat |

| 95% |

99% |

99,5% |

99,9% |

99,99% |

99,995% |

99,999% |

(L*L*T) mm |

kg |

| OSP5 |

21 |

13 |

11 |

8 |

5 |

4.2 |

3 |

1100*600*1700 |

300 |

| OSP10 |

38 |

29 |

25 |

15 |

10 |

7.5 |

6.1 |

1200*650*1800 |

350 |

| OSP20 |

80 |

56 |

52 |

32 |

20 |

16 |

14 |

1600*1000*2200 |

450 |

| OSP40 |

160 |

116 |

105.2 |

67.2 |

40 |

34 |

28 |

1800*1000*2200 |

600 |

| OSP60 |

252 |

174 |

157.8 |

100,8 |

60 |

51 |

45 |

1900*1200*2200 |

750 |

| OSP80 |

339.2 |

232 |

211 |

132 |

80 |

70 |

62 |

2000*1200*2400 |

980 |

| OSP100 |

420 |

290 |

263 |

168 |

100 |

90 |

78 |

2100*1600*2500 |

1300 |

| OSP150 |

630 |

435 |

394.5 |

252 |

150 |

135 |

120 |

2500*1800*2600 |

1600 |

| OSP200 |

848 |

580 |

526 |

336 |

200 |

180 |

160 |

2800*1900*2850 |

2200 |

| OSP250 |

1060 |

725 |

657.5 |

420 |

250 |

225 |

200 |

3100*2000*3200 |

2600 |

| OSP300 |

1270 |

870 |

780 |

500 |

300 |

260 |

240 |

3900*2600*3400 |

3850 |

| OSP400 |

1696 |

1160 |

1052 |

672 |

400 |

360 |

320 |

4500*3250*3600 |

5000 |

| OSP500 |

2120 |

1450 |

1300 |

840 |

500 |

450 |

400 |

4900*3600*3800 |

6500 |

| OSP600 |

2540 |

1740 |

1578 |

1000 |

600 |

540 |

480 |

5300*3600*3900 |

7800 |

| OSP800 |

3390 |

2320 |

2100 |

1340 |

800 |

720 |

640 |

5600*3900*4100 |

10200 |

| OSP1000 |

4240 |

2900 |

2630 |

1680 |

1000 |

900 |

800 |

5800*4000*4500 |

11800 |

Referensi desain :

Tekanan saluran masuk udara terkompresi 7,5 bar(g)/108 psi(g)

Kualitas udara 1.4.1 menurut ISO 8573-1:2010

Tekanan keluar nitrogen 6 bar(g)/87psi(g)

Kualitas nitrogen 1.2.1 menurut ISO 8573-1:2010.

Suhu kerja yang dirancang maks 50 ℃

Titik embun di outlet Nitrogen - 40 ℃

Catatan:

Generator nitrogen OSP tekanan kerja maks 10 bar(g)/145psi(g)

Permintaan generator nitrogen PSA di lokasi berikut akan disesuaikan:

Tekanan kerja >10 bar(g)/145 psi(g)

Titik embun < - 50 ℃

Pasang dan mainkan

Bergerak / dalam kontainer

Persyaratan khusus lainnya sesuai kondisi lokasi

Aplikasi Penghasil Nitrogen

Berikut lima aplikasi generator nitrogen terpopuler di industri industri.

Kemasan makanan

Pengemasan Suasana Modifikasi (MAP) dengan campuran gas nitrogen dan nitrogen-CO2 sering digunakan dalam industri pengemasan makanan untuk mengawetkan barang yang mudah rusak dengan mencegah pembusukan, memastikan kesegaran, menjaga rasa, dan memperpanjang umur simpan produk.Pembuatan nitrogen di lokasi sangat bermanfaat dalam industri pengemasan makanan untuk menjaga kualitas produk.Pengemas makanan dapat menghemat ratusan ribu dolar dengan memasang sistem di tempat.

Penyimpanan Minuman, Transportasi, dan Pengeluaran

Seperti industri makanan, industri minuman juga dapat berkembang dengan memiliki sistem penghasil nitrogen di lokasi.Sistem ini menjadikannya lebih efisien untuk mengangkut minuman ke pengguna akhir seperti pengemas jus, pembuat anggur, pabrik bir, dan produsen sistem penyaluran minuman lainnya.

Pemotongan Laser

Keberhasilan pemotong laser bergantung pada bengkel yang ramping dan efisien, oleh karena itu sangat bermanfaat untuk menghasilkan nitrogen sendiri di lokasi.Jika saat ini Anda membeli gas silinder bertekanan tinggi, Anda dapat mencapai penghematan biaya yang luar biasa dengan beralih ke sistem lokal.Sistem nitrogen cair curah untuk pemotongan laser biasanya mengalami kehilangan pembersihan hingga 20% dari gas yang Anda beli.Generator nitrogen di lokasi akan menghilangkan kerugian akibat pembersihan yang mahal ini.

Manufaktur dan Penyolderan Elektronik

Banyak aplikasi solder memerlukan nitrogen dengan kemurnian tinggi untuk mengurangi sampah pada titik solder dan mengurangi tegangan permukaan.Nitrogen dengan kemurnian tinggi memungkinkan solder terlepas dengan bersih dari lokasi solder.Memiliki sistem penghasil nitrogen di lokasi adalah cara paling hemat biaya untuk memenuhi kebutuhan nitrogen Anda.

Inerting Tangki Bahan Bakar dan Kimia

Gas inert yang ideal untuk menyelimuti atau membersihkan tangki bahan bakar dan bahan kimia adalah nitrogen.Memiliki sistem nitrogen di lokasi akan mengurangi biaya dan memungkinkan Anda memiliki pasokan nitrogen 24/7 untuk memenuhi kebutuhan Anda.

Jasa Nitrogen Generator dari SUMAIRUI GAS

Generator nitrogen di lokasi sangat efisien dan hemat biaya untuk berbagai aplikasi industri.Dengan memasang sistem di lokasi, yang perlu Anda fokuskan hanyalah pemeliharaan, sementara investasi Anda akan terbayar seiring berjalannya waktu.Kami menawarkan layanan generator nitrogen berikut:

Layanan Pemeliharaan

Untuk bantuan pemasangan, tim kami menawarkan dukungan layanan 24 jam.Jika Anda memerlukan pemeliharaan untuk sistem yang ada, kami akan memastikan bahwa generator nitrogen Anda berfungsi dalam kondisi baik, sehingga Anda dapat kembali beroperasi.

Selama hampir tiga dekade kami telah membantu klien kami secara signifikan mengurangi biaya nitrogen dan oksigen industri dengan memanfaatkan teknologi terdepan seperti sistem penghasil nitrogen dan oksigen di lokasi.Kami menggantikan keharusan membeli gas.Sebaliknya, kami menjual kepada klien bisnis kami teknologi dan peralatan yang mereka perlukan untuk membuat gas sendiri di lokasi.

Pesan Anda harus antara 20-3.000 karakter!

Pesan Anda harus antara 20-3.000 karakter! Silakan periksa email Anda!

Silakan periksa email Anda!  Pesan Anda harus antara 20-3.000 karakter!

Pesan Anda harus antara 20-3.000 karakter! Silakan periksa email Anda!

Silakan periksa email Anda!