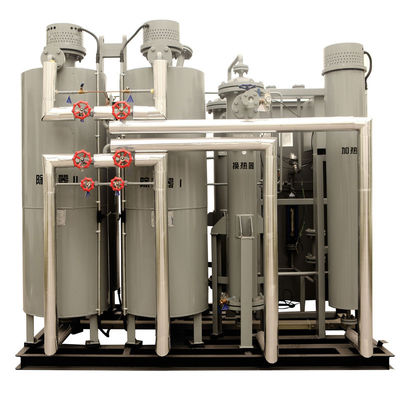

99.99% & de stikstofgenerator van 7 barn2 voor elektron SMT die en systeem verwerken zuiveren

Wat is PSA stikstof?

PSA is kort voor de adsorptie van de drukschommeling.

Druk

De opgeheven druk, bar normaal 5-10 (g), is nodig voor het proces. De hogere druk kan worden toegepast, indien nodig.

Schommeling

Het twee schepenwerk in tegenfase in termen van het onder druk zetten en het de overdruk wegnemen van.

Adsorptie

Het PSA principe wordt toegepast voor scheiding van atmosferische lucht waar stikstof

Hoe werkt het?

De stikstofgenerators ter plaatse zijn gebaseerd op de bekende PSA (de adsorptie van de drukschommeling) technologie. Twee onder druk gezette schepen met moleculaire zeven verzekeren ononderbroken productie voor scheiding van stikstof van andere gassen.

De stikstofgenerator bestaat uit twee drukvaten die koolstof moleculaire zeven opslaan (CMS).

Droog samengeperste lucht wordt geblazen door een klep aan het eerste schip waar de druk wordt gebouwd om 5 tot 10 bar (g) te bereiken. Het ongewenste gas (zuurstof) wordt geadsorbeerd door de korrels tijdens de bouw van druk, en de stikstof zal door tot de accumulatietank overgaan.

Terwijl de druk in één schip opbouwt, regenereert het andere schip door een daling van druk, allen om een ononderbroken stroom te waarborgen. Vóór het verdere adsorptie of desorptiestadium, zal een drukgelijkmaking tussen de adsorptieschepen plaatsvinden. Wanneer de drukdalingen van het eerste schip, en de CMS-korrels worden verzadigd, is het afvalprodukt uitgeput door het uitlaatsysteem. De druk in het tweede schip zal nu opbouwen tot de druk tussen beide schepen nogmaals wordt gelijkgemaakt.

Voordelen van PSA

Het proces van de adsorptie (PSA) technologie de van de drukschommeling is een uiterst schone verrichting. De enige ‚grondstof‘ is lucht.

De stikstofgenerators ter plaatse staan voor een ononderbroken levering van gas met een hoge zuiverheidsoutput toe. Dit betekent dat u stikstof kunt produceren waar en wanneer u het nodig hebt, en in de nauwkeurige hoeveelheid en de kwaliteit nodig hebt u.

PSA is een rendabel proces om hoge zuiverheidsstikstof te produceren.

Voor een ononderbroken productie van gas wordt dit proces onophoudelijk herhaald.

Onze PSA stikstofgenerators kunnen zuiverheid de stikstof tussen van 95-99.9999% (1 p.p.m.) veroorzaken.

Eigenschappen van PSA systeem:

- Compact, modulair, goed-bewezen ontwerp

- Automatische, onbeheerde verrichting met geavanceerd controle en controle systeem

- Lage specifieke macht

- Laag onderhoud

- De hogere capaciteitseenheden kunnen UIG die zijn wordt en om in werking om wordt gesteld bezeten om probleemloze, goedkope onsite-geproduceerde stikstof te verstrekken.

- De eenheden zijn beschikbaar voor aankoop, met huur-aankoop als optie

| Punt |

Stikstofzuiverheid (Nm3/hr) |

Afmetingen

|

Gewicht |

| 95% |

99% |

99.5% |

99.9% |

99.99% |

99.995% |

99.999% |

(L*W*H) mm |

Kg |

| OSP5 |

21 |

13 |

11 |

8 |

5 |

4.2 |

3 |

1100*600*1700 |

300 |

| OSP10 |

38 |

29 |

25 |

15 |

10 |

7.5 |

6.1 |

1200*650*1800 |

350 |

| OSP20 |

80 |

56 |

52 |

32 |

20 |

16 |

14 |

1600*1000*2200 |

450 |

| OSP40 |

160 |

116 |

105.2 |

67.2 |

40 |

34 |

28 |

1800*1000*2200 |

600 |

| OSP60 |

252 |

174 |

157.8 |

100.8 |

60 |

51 |

45 |

1900*1200*2200 |

750 |

| OSP80 |

339.2 |

232 |

211 |

132 |

80 |

70 |

62 |

2000*1200*2400 |

980 |

| OSP100 |

420 |

290 |

263 |

168 |

100 |

90 |

78 |

2100*1600*2500 |

1300 |

| OSP150 |

630 |

435 |

394.5 |

252 |

150 |

135 |

120 |

2500*1800*2600 |

1600 |

| OSP200 |

848 |

580 |

526 |

336 |

200 |

180 |

160 |

2800*1900*2850 |

2200 |

| OSP250 |

1060 |

725 |

657.5 |

420 |

250 |

225 |

200 |

3100*2000*3200 |

2600 |

| OSP300 |

1270 |

870 |

780 |

500 |

300 |

260 |

240 |

3900*2600*3400 |

3850 |

| OSP400 |

1696 |

1160 |

1052 |

672 |

400 |

360 |

320 |

4500*3250*3600 |

5000 |

| OSP500 |

2120 |

1450 |

1300 |

840 |

500 |

450 |

400 |

4900*3600*3800 |

6500 |

| OSP600 |

2540 |

1740 |

1578 |

1000 |

600 |

540 |

480 |

5300*3600*3900 |

7800 |

| OSP800 |

3390 |

2320 |

2100 |

1340 |

800 |

720 |

640 |

5600*3900*4100 |

10200 |

| OSP1000 |

4240 |

2900 |

2630 |

1680 |

1000 |

900 |

800 |

5800*4000*4500 |

11800 |

Ontwerpverwijzing:

De druk van de samengeperste luchtinham 7,5 bar (g)/108 psi (g)

Luchtkwaliteit 1.4.1 volgens ISO-8573-1:2010

De druk van de stikstofafzet 6 bar (g)/87psi (g)

Stikstofkwaliteit 1.2.1 volgens ISO-8573-1:2010.

Ontworpen het werk temperatuur maximum 50 ℃

Dauwpunt bij Stikstofafzet - 40 ℃

Nota's:

OSP-de maximum werkdruk van de stikstofgenerator 10 bar (g)/145psi (g)

Na verzoek van PSA zal de stikstofgenerator ter plaatse worden aangepast:

Werkdruk>10 bar (g)/145 psi (g)

Dauwpunt < - 50 ℃

Gebruiksklaar

Beweegbaar/containerized

Andere speciale vereisten vanaf plaatsvoorwaarden

De Toepassingen van de stikstofgenerator

Hier zijn de vijf populairste toepassingen van de stikstofgenerator in de industriële industrie.

Voedsel Verpakking

De gewijzigde Atmosfeer die (KAART) verpakken wordt met stikstof en stikstof-Co2 gasmengelingen vaak gebruikt in de voedselverpakkingsindustrie om bederfelijke punten te bewaren door het verhinderen van bederf, het verzekeren van versheid, aroma te handhaven, en de producthoudbaarheid uit te breiden. De generatie van de Onsitestikstof is hoogst voordelig in de voedselverpakkingsindustrie om een kwaliteitsproduct te handhaven. De voedselverpakkers kunnen honderdduizenden dollars door het hebben van een geïnstalleerd onsitesysteem besparen.

Drank Opslag, Vervoer, en het Uitdelen

Als de voedselindustrie, kan de drankindustrie ook van het hebben van onsite stikstof verbeteren die systemen produceren. Deze systemen maken het efficiënter om dranken aan eind te vervoeren - gebruikers zoals sapverpakkers, wijnhandelaren, brouwerijen, en andere fabrikanten van drank het uitdelen systemen.

Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!  Uw bericht moet tussen de 20-3.000 tekens bevatten!

Uw bericht moet tussen de 20-3.000 tekens bevatten! Controleer uw e-mail!

Controleer uw e-mail!