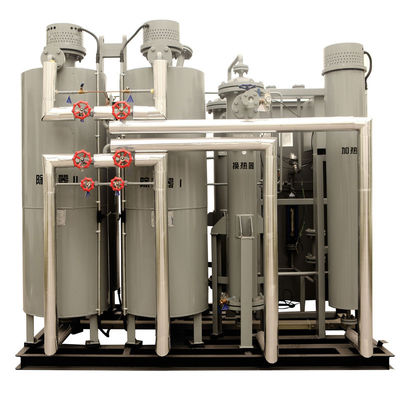

ASEM et usine de générateur d'azote du dérapage 99,999% de /integrated de monoblock vérifiée par ISO9001 pour le traitement thermique

Quel est un générateur d'azote de PSA ?

L'adsorption d'oscillation de pression est une technologie utilisée pour séparer des espèces de gaz d'un mélange de divers gaz sous pression, selon l'affinité f ou un matériel adsorbant et les caractéristiques moléculaires des espèces. Cette technologie diffère de manière significative des techniques de séparation de gaz de cryogénique-distillation. Des matériaux adsorptifs spécifiques, tels que le charbon actif ou les tamis moléculaires, sont employés comme piège, adsorbant les espèces de gaz de cible à une haute pression. Fonctionnant aux températures proche-ambiantes, le processus balance à la basse pression, désorbant le matériel adsorbé.

Comment les générateurs industriels d'azote de PSA fonctionnent-ils ?

Pour ce processus, l'adsorption d'oscillation de pression se fonde sur le principe qui sous la haute pression, gaz tend à être attiré aux surfaces solides. Des pressions plus élevées ont comme conséquence plus de gaz étant adsorbé. Quand de la pression est réduite, le gaz adsorbé est alors libéré (désorbé). Les processus d'adsorption d'oscillation de pression sont employés souvent pour séparer des gaz des mélanges parce que différents gaz sont attirés à différent plus solide de surfaces/moins fortement. Par exemple, si l'air (mélange de gaz) passe sous pression par un navire particulier contenant un lit adsorbant de CMS (qui attire l'O2 plus fortement qu'il fait le N2), certains ou tout les oxygène resteront dans le lit, et le gaz sortant le navire sera alors enrichi en N2. Quand le lit atteint l'extrémité de sa capacité pour adsorber l'oxygène, il peut régénérer en réduisant la pression, sortant par conséquent l'oxygène adsorbé. Il peut alors commencer le cycle encore et produire le gaz de N2 de pureté plus grande.

Utilisant deux (2) navires adsorbants tient compte de la production proche-continue du gaz de cible. Cette technique permet également l'égalisation de pression, qui est où le gaz laissant un navire dépressurisé est employé pour pressuriser partiellement un deuxième navire. Cette pratique industrielle courante mène aux économies d'énergie significatives.

Configuration système typique (PFD)

Spécifications de système

- Le gaz de Sumairui offre des conceptions de système complètement clés en main, y compris tous les composants, éléments, et dessins d'étude. Nos équipes de construction travailleront directement avec vous pour concevoir et installer des systèmes selon vos caractéristiques précises. Notre équipe de plein-service est prête à répondre à toutes les questions que vous pouvez avoir 24/7.

Technologie

Comment une pression fait-il le travail de système d'adsorption d'oscillation ?

Les circuits de génération de l'azote PSA envoient l'air au-dessus d'un lit de matériel adsorbant, que les liens avec de l'O2 et part d'un courant riche du gaz d'azote pour sortir.

La séparation d'adsorption est réalisée par les étapes suivantes :

ALIMENTEZ LA COMPRESSION ET LE TRAITEMENT D'AIR

L'air ambiant d'admission est comprimé, sec par un dessiccateur d'air, filtré, tout avant d'entrer dans les navires de processus.

PRESSURISATION ET ADSORPTION

L'air filtré traité préalablement est alors dirigé dans un navire rempli CMS, où l'oxygène est adsorbé préférentiellement dans les pores de CMS. Ceci permet à l'azote concentré, avec la pureté réglable aussi basse que 50 O2 de page par minute, pour rester dans le courant de gaz jusqu'à ce qu'il sorte du navire. Le procédé de séparation interrompt l'écoulement d'admission (avant que la pleine capacité d'adsorption du CMS est atteinte) et s'oriente finalement vers l'autre navire d'adsorbant.

DÉSORPTION

Le CMS d'O2-Saturated est alors régénéré au moyen de réduction de pression, au-dessous de l'étape précédente d'adsorption. Il réalise ceci à l'aide d'un système de libération de pression où le courant gaz résiduel épuiser/est soigneusement exhalé du navire, typiquement par un diffuseur/silencieux, puis de nouveau dans l'atmosphère environnante sûre. Le CMS régénéré est maintenant régénéré et peut être employé encore pour produire de l'azote.

VESSELS/SWING ALTERNATIF

La désorption et l'adsorption devraient avoir lieu aux intervalles égaux, alternativement. De cette façon, la génération constante de l'azote doit être réalisée à l'aide de deux (2) adsorbants. Pendant qu'on adsorbe, le deuxième est en mode de régénération. Résultats de va-et-vient de commutation constante dans commandé et un flux continu de l'azote.

RÉCEPTEUR D'AZOTE

L'acheminement et la pureté des produits continus d'azote est maintenu par un navire de tampon relié de produit qui stocke la sortie de N2. Ceci est conçu pour une pression jusqu'à 150 psig (barre 10) et la pureté jusqu'à 99,9995% d'azote.

PRODUIT D'AZOTE

Le produit en résultant est un courant constant de grande pureté, d'azote produit sur place, et de coûts de manière significative au-dessous du prix standard de gaz liquides/mis en bouteille.

Les avantages d'un azote sur place produisant du système

Les caractéristiques incluent :

Conception à double couche et de Monobed

Paquet complet avec le réservoir de préfiltration et de tampon

Sûr et fiable

Produit 95 - azote 99,999% pur sans interruption

Dewpoints à -70°C

La phase finale le filtre à air que stérile est l'USDA/FSIS a accepté pour l'usage aux usines fédéralement inspectées de viande et de volaille. En pleine conformité avec des conditions de FDA et de GFSI

Les tours de PSA n'exigent aucun entretien

Modèle de générateur d'azote de la grande pureté PSA d'OSP120-A

| Article |

Pureté d'azote (Nm3/hr) |

Dimensions

|

Poids |

| 95% |

99% |

99,5% |

99,9% |

99,99% |

99,995% |

99,999% |

(L*W*H) millimètre |

Kilogramme |

| OSP5 |

21 |

13 |

11 |

8 |

5 |

4,2 |

3 |

1100*600*1700 |

300 |

| OSP10 |

38 |

29 |

25 |

15 |

10 |

7,5 |

6,1 |

1200*650*1800 |

350 |

| OSP20 |

80 |

56 |

52 |

32 |

20 |

16 |

14 |

1600*1000*2200 |

450 |

| OSP40 |

160 |

116 |

105,2 |

67,2 |

40 |

34 |

28 |

1800*1000*2200 |

600 |

| OSP60 |

252 |

174 |

157,8 |

100,8 |

60 |

51 |

45 |

1900*1200*2200 |

750 |

| OSP80 |

339,2 |

232 |

211 |

132 |

80 |

70 |

62 |

2000*1200*2400 |

980 |

| OSP100 |

420 |

290 |

263 |

168 |

100 |

90 |

78 |

2100*1600*2500 |

1300 |

| OSP150 |

630 |

435 |

394,5 |

252 |

150 |

135 |

120 |

2500*1800*2600 |

1600 |

| OSP200 |

848 |

580 |

526 |

336 |

200 |

180 |

160 |

2800*1900*2850 |

2200 |

| OSP250 |

1060 |

725 |

657,5 |

420 |

250 |

225 |

200 |

3100*2000*3200 |

2600 |

| OSP300 |

1270 |

870 |

780 |

500 |

300 |

260 |

240 |

3900*2600*3400 |

3850 |

| OSP400 |

1696 |

1160 |

1052 |

672 |

400 |

360 |

320 |

4500*3250*3600 |

5000 |

| OSP500 |

2120 |

1450 |

1300 |

840 |

500 |

450 |

400 |

4900*3600*3800 |

6500 |

| OSP600 |

2540 |

1740 |

1578 |

1000 |

600 |

540 |

480 |

5300*3600*3900 |

7800 |

| OSP800 |

3390 |

2320 |

2100 |

1340 |

800 |

720 |

640 |

5600*3900*4100 |

10200 |

| OSP1000 |

4240 |

2900 |

2630 |

1680 |

1000 |

900 |

800 |

5800*4000*4500 |

11800 |

Référence de conception :

Barre de la pression d'admission d'air comprimé 7,5 (g)/108 livre par pouce carré (g)

Qualité de l'air 1.4.1 selon le 8573-1:2010 d'OIN

Barre de la pression 6 de débouché d'azote (g)/87psi (g)

Qualité 1.2.1 d'azote selon le 8573-1:2010 d'OIN.

℃ 50 maximum fonctionnant conçu de la température

Le point de condensation au débouché d'azote - le ℃ 40

Notes :

Barre de la pression d'utilisation maximum de générateur d'azote d'OSP 10 (g)/145psi (g)

Après demande de l'azote sur place de PSA le générateur sera adapté aux besoins du client :

Barre de la pression d'utilisation >10 (g)/145 livre par pouce carré (g)

Point de condensation < - ℃ 50

Plug and play

Mobile/conteneurisé

D'autres conditions spéciales selon des états de site

Applications de générateur d'azote

Voici les cinq applications de générateur d'azote les plus populaires dans l'industrie industrielle.

Emballage alimentaire

L'emballage modifié de l'atmosphère (CARTE) avec des mélanges d'azote et de gaz nitrogen-CO2 sont employé souvent dans l'industrie d'emballage alimentaire pour préserver les articles périssables en empêchant la détérioration, assurant la fraîcheur, la saveur de maintien, et prolonger la durée de conservation de produit. La génération sur place d'azote est fortement salutaire dans l'industrie d'emballage alimentaire pour maintenir un produit de qualité. Les emballeurs de nourriture peuvent épargner des centaines de milliers de dollars en faisant installer un système sur place.

Stockage, transport, et distribution de boisson

Comme l'industrie alimentaire, l'industrie des boissons peut également s'améliorer de avoir l'azote sur place produisant des systèmes. Ces systèmes le rendent plus efficace pour transporter des boissons aux utilisateurs tels que des emballeurs de jus, des négociants en vins, des brasseries, et d'autres fabricants des systèmes de largage de boisson.

Coupe de laser

Le succès d'un coupeur de laser dépend d'un maigre et d'un magasin efficace, qui est pourquoi il est fortement salutaire de produire de votre propre azote sur place. Si vous achetez actuellement le gaz à haute pression de cylindre, vous pouvez réaliser des économies incroyables par le changement à un système local. Les systèmes en vrac d'azote liquide pour le laser coupant typiquement ont des pertes de purge jusqu'à de 20% du gaz que vous achetez. Un générateur sur place d'azote éliminera ces pertes coûteuses de purge.

Fabrication et soudure de l'électronique

Beaucoup d'applications de soudure exigent de l'azote de grande pureté de réduire la crasse sur des taches de soudure et de réduire la tension superficielle. L'azote de grande pureté permet la soudure au point d'interruption propre du site de soudure. Avoir un azote sur place produisant du système est la manière la plus rentable de répondre à vos exigences d'azote.

Carburant et neutralisation chimique de réservoir

Le gaz inerte idéal pour couvrir ou purger le carburant et les réservoirs chimiques est azote. Avoir un système sur place d'azote réduira vos coûts et te permettra d'avoir une offre d'azote de 24/7 pour répondre à vos exigences.

Services de générateur d'azote du GAZ de SUMAIRUI

Les générateurs sur place d'azote sont extrêmement efficaces et rentables pour différentes applications industrielles. En installant un système sur place, tout que vous devez vous focaliser dessus est entretien, alors que votre investissement paye lui-même au fil du temps. Nous offrons les services suivants de générateur d'azote :

Services de maintenance

Pour l'aide avec l'installation, notre équipe offre le support après-vente jour et nuit. Si vous avez besoin de l'entretien pour votre système actuel, nous nous assurerons que votre générateur d'azote fonctionne en grand état, ainsi vous pouvez revenir à vos opérations.

Pendant presque trois décennies nous avions aidé de manière significative nos clients à réduire leurs coûts industriels d'azote et d'oxygène en utilisant des technologies marginales telles que l'azote sur place et l'oxygène produisant des systèmes. Nous déplaçons la condition de devoir acheter le gaz. Au lieu de cela, nous vendons nos clients d'affaires la technologie et l'équipement qu'ils doivent faire leur propre gaz sur le site.

Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!  Votre message doit contenir entre 20 et 3 000 caractères!

Votre message doit contenir entre 20 et 3 000 caractères! Merci de consulter vos emails!

Merci de consulter vos emails!