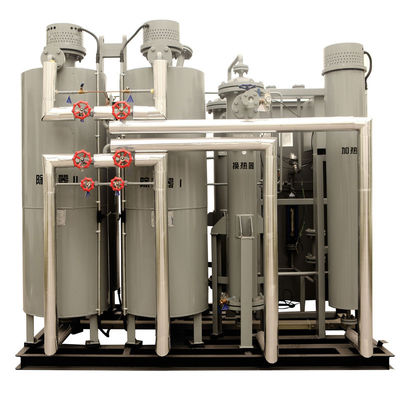

ASEM u. ISO9001 überprüfte Stickstoffgeneratoranlage monoblock /integrated-Gleiters 99,999% für Wärmebehandlung

Was ist ein PSA-Stickstoff-Generator?

Druck-Schwingen-Aufnahme ist eine Technologie, die für das Trennen von Gasspezies von einer Mischung von verschiedenen Gasen unter Druck, abhängig von der Affinität f oder ein Adsorbentmaterial und die molekularen Eigenschaften der Spezies eingesetzt wird. Diese Technologie unterscheidet sich erheblich von den Kälteerzeugenddestillationsgas-Trennungstechniken. Spezifische bindende Materialien, wie Aktivkohle oder Molekularsiebe, werden als Falle benutzt und adsorbieren die Zielgasspezies an einem Hochdruck. Funktionierend bei den fast-umgebenden Temperaturen, schwingt der Prozess zum Niederdruck und desorbiert das adsorbierte Material.

Wie funktionieren industrielle PSA-Stickstoff-Generatoren?

Für diesen Prozess beruht Druckschwingenaufnahme auf dem Prinzip, das unter Hochdruck, Gas neigt, zu den festen Oberflächen angezogen zu werden. Höherer Druck ergibt mehr Gas, das adsorbiert wird. Wenn Druck verringert wird, wird adsorbiertes Gas dann freigegeben (desorbiert). Druck-Schwingen-Aufnahmeprozesse sind häufig benutzt, Gase von den Mischungen zu trennen, weil verschiedene Gase zu unterschiedlichem festem mehr der Oberflächen/weniger stark angezogen werden. Zum Beispiel wenn Durchläufe der Luft (Gasgemisch) unter Druck durch ein bestimmtes Schiff, das ein Adsorbentbett von CMS enthält (der O2 stärker anzieht, als es N2 tut), von einigem oder von allem Sauerstoff im Bett bleiben, und Gas wird das Herausnehmen des Schiffes dann im N2 angereichert. Wenn das Bett das Ende seiner Kapazität erreicht, um Sauerstoff zu adsorbieren, kann es erneuern, indem es den Druck verringert und infolgedessen adsorbierten Sauerstoff freigibt. Es kann den Zyklus dann wieder anfangen und höherer Reinheitsgrad N2gas produzieren.

Unter Verwendung zwei (2) Adsorbents lässt Schiffe fast ununterbrochen Produktion des Zielgases zu. Diese Technik ermöglicht auch Druckausgleich, der ist, wo das Gas, das ein auf normalen Luftdruck umgestelltes Schiff verlässt, benutzt wird, um ein zweites Schiff teilweise unter Druck zu setzen. Diese allgemeine industrielle Praxis führt zu bedeutendes Energiesparen.

Typische Systemkonfiguration (PFD)

Pflichtenheft

- Sumairui-Gas bietet vollständig schlüsselfertige Systemdesigns, einschließlich alle Komponenten, Elemente und Konstruktionszeichnungen an. Unsere Technikteams arbeiten direkt mit Ihnen, um Systeme zu Ihren genauen Spezifikationen zu entwerfen und zu installieren. Unser Vollservice-Team ist bereit, alle mögliche Fragen zu beantworten, die Sie möglicherweise 24/7. haben.

Technologie

Wie einen Druck tut Schwingen-Aufnahme-System-Arbeit?

Stickstoff PSA-Generatorsysteme senden Luft über einem Bett des Adsorbentmaterials, das Bindungen mit O2 und einen reichen Strom des Stickstoffgases verlässt, um herauszunehmen.

Aufnahmetrennung wird durch die folgenden Schritte erzielt:

ZIEHEN SIE DIE LUFT-KOMPRESSION U. KONDITIONIERUNG EIN

Die umgebende Einlassluft wird zusammengedrückt, getrocknet durch einen Trockner, gefiltert, aller, bevor man die Prozessschiffe betritt.

DRUCKREGULIERUNG U. AUFNAHME

Die vorbehandelte gefilterte Luft wird dann in ein CMS-gefülltes Schiff verwiesen, in dem Sauerstoff vorzugsweise in die CMS-Poren adsorbiert wird. Dieses ermöglicht starken Stickstoff, mit der justierbaren Reinheit, die wie 50 PPMs O2, um im Gasstrom zu bleiben so niedrig ist, bis es aus dem Schiff heraus fließt. Die Trennung unterbricht den Einlassfluß (bevor die volle Aufnahmekapazität des CMS erreicht wird) und schaltet schließlich vorbei zum anderen Adsorbentschiff.

DESORPTION

Der O2-Saturated CMS wird dann mittels der Druckreduzierung, unterhalb des vorhergehenden Aufnahmeschrittes erneuert. Er erzielt dieses, indem er ein Druckfreigabesystem verwendet, in dem Auspuff-/Abgasstrom sorgfältig vom Schiff, gewöhnlich durch einen Diffusor/einen Schalldämpfer, dann zurück in die sichere umgebende Atmosphäre gelüftet wird. Erneuerter CMS wird jetzt erneuert und kann für die Erzeugung des Stickstoffes wieder verwendet werden.

WECHSELNDES VESSELS/SWING

Desorption und Aufnahme sollten in gleichen Zeitabständen stattfinden, abwechselnd. Auf diese Weise, die konstante Generation des Stickstoffes soll erzielt werden, indem es zwei (2) Adsorbente verwendet. Während man adsorbiert, ist das zweite im Regenerationsmodus. Hin- und herergebnisse der konstanten Schaltung in einem kontrollierten und ununterbrochenen Fluss des Stickstoffes.

STICKSTOFF-EMPFÄNGER

Ununterbrochener Stickstoffproduktfluß u. -reinheit wird durch ein verbundenes Produktpufferschiff aufrechterhalten, das den N2ertrag speichert. Dieses ist für einen Druck bis 150 psig (Stange 10) und Stickstoffreinheit bis 99,9995% bestimmt.

STICKSTOFF-PRODUKT

Das resultierende Produkt ist ein konstanter Strom des hohen Reinheitsgrades, produzierten Stickstoffes des vor Ort und der Kosten erheblich unterhalb des Standardpreises von flüssigem/von Flaschengasen.

Der Nutzen eines Stickstoffes vor Ort, der System erzeugt

Eigenschaften umfassen:

Dualbed und Monobed-Entwurf

Komplettes Paket mit Vorfiltrations- und Pufferbehälter

Sicher und zuverlässig

Erzeugnis 95 - reiner Stickstoff 99,999% ununterbrochen

Dewpoints zu -70°C

Endstadium, das steriler Luftfilter USDA/FSIS ist, nahm für Gebrauch in föderativ kontrollierten Fleisch- und Geflügelanlagen an. In vollständiger Übereinstimmung mit FDA- und GFSI-Anforderungen

Psa-Türme erfordern keine Wartung

Modell des OSP120-A hoher Reinheitsgrad PSA-Stickstoffgenerators

| Einzelteil |

Stickstoffreinheit (Nm3/hr) |

Maße

|

Gewicht |

| 95% |

99% |

99,5% |

99,9% |

99,99% |

99,995% |

99,999% |

(L*W*H) Millimeter |

Kilogramm |

| OSP5 |

21 |

13 |

11 |

8 |

5 |

4,2 |

3 |

1100*600*1700 |

300 |

| OSP10 |

38 |

29 |

25 |

15 |

10 |

7,5 |

6,1 |

1200*650*1800 |

350 |

| OSP20 |

80 |

56 |

52 |

32 |

20 |

16 |

14 |

1600*1000*2200 |

450 |

| OSP40 |

160 |

116 |

105,2 |

67,2 |

40 |

34 |

28 |

1800*1000*2200 |

600 |

| OSP60 |

252 |

174 |

157,8 |

100,8 |

60 |

51 |

45 |

1900*1200*2200 |

750 |

| OSP80 |

339,2 |

232 |

211 |

132 |

80 |

70 |

62 |

2000*1200*2400 |

980 |

| OSP100 |

420 |

290 |

263 |

168 |

100 |

90 |

78 |

2100*1600*2500 |

1300 |

| OSP150 |

630 |

435 |

394,5 |

252 |

150 |

135 |

120 |

2500*1800*2600 |

1600 |

| OSP200 |

848 |

580 |

526 |

336 |

200 |

180 |

160 |

2800*1900*2850 |

2200 |

| OSP250 |

1060 |

725 |

657,5 |

420 |

250 |

225 |

200 |

3100*2000*3200 |

2600 |

| OSP300 |

1270 |

870 |

780 |

500 |

300 |

260 |

240 |

3900*2600*3400 |

3850 |

| OSP400 |

1696 |

1160 |

1052 |

672 |

400 |

360 |

320 |

4500*3250*3600 |

5000 |

| OSP500 |

2120 |

1450 |

1300 |

840 |

500 |

450 |

400 |

4900*3600*3800 |

6500 |

| OSP600 |

2540 |

1740 |

1578 |

1000 |

600 |

540 |

480 |

5300*3600*3900 |

7800 |

| OSP800 |

3390 |

2320 |

2100 |

1340 |

800 |

720 |

640 |

5600*3900*4100 |

10200 |

| OSP1000 |

4240 |

2900 |

2630 |

1680 |

1000 |

900 |

800 |

5800*4000*4500 |

11800 |

Entwurfshinweis:

Stange des Drucklufteinlassdrucks 7,5 (g)/108 P/in (g)

Luftqualität 1.4.1 entsprechend ISO-8573-1:2010

Stange des Stickstoffausgangsdrucks 6 (g)/87psi (g)

Stickstoffqualität 1.2.1 entsprechend ISO-8573-1:2010.

Entworfenes Betriebstemperatur maximales ℃ 50

Taupunkt am Stickstoffausgang - ℃ 40

Anmerkungen:

Stange des OSP-Stickstoffgeneratormaximalen Arbeitsdrucks 10 (g)/145psi (g)

Nach Antrag Stickstoffes PSA vor Ort wird Generator besonders angefertigt:

Stange des Funktionsdrucks >10 (g)/145 P/in (g)

Taupunkt < - ℃ 50

Plug-and-Play

Beweglich/containerisiert

Andere spezielle Anforderungen gemäß der Standortzustände

Stickstoff-Generator-Anwendungen

Sind hier die fünf populärsten Stickstoffgeneratoranwendungen in der industriellen Industrie.

Verpacken der Lebensmittel

Die geänderte verpackende Atmosphäre (KARTE) mit Stickstoff- und Gasnitrogen-co2 Mischungen sind in der Verpacken- der Lebensmittelindustrie häufig benutzt, verderbliche Einzelteile zu konservieren, indem sie Verlust verhindert und Frische, Instandhaltungsaroma und die Erweiterung der Produkthaltbarkeitsdauer sicherstellt. Stickstoffgeneration vor Ort ist in hohem Grade nützlich in der Verpacken- der Lebensmittelindustrie, ein Qualitätsprodukt instandzuhalten. Nahrungsmittelpacker kann Hunderte von den Tausenden Dollar indem sie ein System speichern vor Ort installieren lassen.

Getränkespeicher, -transport und -c$zuführen

Wie die Lebensmittelindustrie kann die Getränkeindustrie vom Haben Stickstoffes auch verbessern des vor Ort, der Systeme erzeugt. Diese Systeme machen es leistungsfähiger, Getränke zu den Endbenutzern wie Saftpackern, Weinhändlern, Brauereien und anderen Herstellern von Getränkezugeführten Systemen zu transportieren.

Laser-Ausschnitt

Der Erfolg eines Laser-Schneiders hängt von einem Mageren und von einem leistungsfähigen Geschäft ab, das ist, warum es in hohem Grade nützlich ist, Ihren eigenen Stickstoff am Ort zu erzeugen. Wenn Sie z.Z. Hochdruckzylindergas kaufen, können Sie unglaubliche Kosteneinsparungen erzielen, indem Sie zu einem lokalen System schalten. Massensysteme des flüssigen Stickstoffes für Laser, der gewöhnlich schneidet, haben Reinigungsverluste von bis 20% des Gases, das Sie kaufen. Ein Stickstoffgenerator vor Ort beseitigt diese teuren Reinigungsverluste.

Elektronik-Herstellung und Löten

Viele Lötmittelanwendungen erfordern Stickstoff von hohem Reinheitsgrad, Abfall auf Lötmittelstellen zu verringern und Oberflächenspannung zu verringern. Stickstoff von hohem Reinheitsgrad erlaubt Lötmittel zum sauberen Ausbrechen vom Lötmittelstandort. Einen Stickstoff zu haben vor Ort, der System erzeugt, ist die kosteneffektivste Weise, Ihre Stickstoffbedingungen zu erfüllen.

Brennstoff und chemischer Behälter Inerting

Das ideale Edelgas für das Bedecken oder das Bereinigen des Brennstoffs und der chemischen Behälter ist Stickstoff. Haben eines Stickstoffsystems vor Ort verringert Ihre Kosten und erlaubt Ihnen, eine 24/7 Stickstoffversorgung zu haben, zum Ihrer Bedingungen zu erfüllen.

Stickstoff-Generator-Services von SUMAIRUI-GAS

Stickstoffgeneratoren vor Ort sind für verschiedene industrielle Anwendungen extrem leistungsfähig und kosteneffektiv. Indem es ein System vor Ort installiert, ist alle, die Sie an fokussieren müssen, Wartung, während Ihre Investition für sich im Laufe der Zeit zahlt. Wir bieten die folgenden Stickstoffgeneratordienstleistungen an:

Wartungs-Dienstleistungen

Für Hilfe bei der Installation, bietet unser Team den ganzen Tag über Vorfeldwartungsdienst an. Wenn Sie Wartung für Ihr vorhandenes System fordern, garantieren wir, dass Ihr Stickstoffgenerator in große Zustand läuft, also können Sie an Ihre Operationen zurück gelangen.

Für fast drei Jahrzehnte haben wir unseren Kunden erheblich, geholfen ihre industriellen Stickstoff- und Sauerstoffkosten zu verringern, indem wir Spitzentechnologien wie Stickstoff vor Ort und den Sauerstoff verwendeten, die Systeme erzeugt. Wir verlegen die Anforderung des Müssens das Gas kaufen. Stattdessen verkaufen wir unsere Geschäftskunden die Technologie und die Ausrüstung, die sie ihr eigenes Gas auf Standort machen müssen.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!